食品工場のカビ対策|原因や除去方法、床・天井の清掃アイテムも紹介

食品工場では、湿気や汚れがカビの発生につながり、製品の品質や安全性に深刻な影響を及ぼすおそれがあります。そこで重要となるのが、日常的な衛生管理の実践です。本記事では、カビの発生原因や繁殖しやすい場所、効果的な除去・予防方法に加え、床や天井のカビ対策に役立つ清掃アイテムまで詳しく紹介します。

株式会社バーテックでは、結露や水分を効率的に集められる結露取りワイパーやスクイージーを提供しています。カビ発生の要因となる水分を除去し、食品工場の衛生的な環境を維持するのに役立ちます。

1. 食品工場におけるカビ対策①【カビの除去】

食品工場でカビが発生してしまった際の除去方法を3ステップで解説します。

(1) 殺菌

最初に行うべきは、カビの表面に付着している胞子の殺菌です。表面上のカビが目立たない場合でも、胞子は周囲に広がっている可能性があります。殺菌効果を十分に発揮させるため、70〜80%濃度のエタノールをカビが確認された箇所にスプレーし、そのまま10分ほど置いておきます。

その後、しっかりと絞った清潔な布巾やペーパータオルで、表面を擦らずに優しく拭き取るようにします。作業中は必ず換気を行い、アルコールの揮発による健康リスクにも注意しましょう。

(2) 除去

胞子を処理した後は、目に見えるカビの本体(菌糸)を除去します。この段階では次亜塩素酸ナトリウムを使用します。ペーパータオルなどに溶液をしっかり染み込ませ、カビが発生している箇所に押し当てるようにして拭き取ります。ここで注意すべきは、「擦らない」ことです。デッキブラシやタワシでゴシゴシこすると、表面に傷がつき、逆にカビが根付きやすくなる可能性があります。

処理後は、使用した薬剤をしっかりと水で洗い流します。薬剤が残ると、設備や建材の腐食・劣化を招くおそれがあるため、丁寧なすすぎが必須です。

カビの除去作業を行う際には、作業者がカビの胞子を吸い込んだり、皮膚に付着させたりしないよう、必ず保護具を着用しましょう。

(3) 乾燥

最後に、処理した箇所を確実に乾燥させることが重要です。湿気はカビの再発を促す最大の要因の一つです。自然乾燥だけでなく、送風機や除湿機を併用し、なるべく早く乾燥するように工夫しましょう。乾燥後は、必要に応じて防カビ剤の塗布を行うことで、再発防止につながります。

2. 食品工場におけるカビ対策②【カビの予防】

食品工場のカビ対策で最も重要なのは、発生を防ぐための予防です。カビの発生を抑制し、清潔な環境を維持するためのポイントを以下にまとめました。

(1) 湿度・温度の継続的な管理

カビは、温度20~45℃、湿度60%以上の環境で発生しやすくなるとされています。そのため、工場内の温湿度を適切に管理することでカビの繁殖を抑えることができます。また、設定温度を一定に保つだけでなく、十分な換気も効果的です。

近年では、湿度・温度センサーによる自動管理システムを導入する工場も増えています。リアルタイムで温湿度を監視し、異常時にはアラートで知らせることで、迅速な対応が可能になります。

(2) 清掃と衛生管理の徹底

カビの栄養源となる食品残渣や埃などを除去するために、日々の清掃は欠かせません。清掃箇所、頻度、担当者などを明確にし、記録を残すことで、衛生管理の徹底につながります。例えば、以下の項目に注目して清掃を行うと良いでしょう。

また、HACCPに沿った衛生管理計画を作成し、従業員への教育も実施することで、より効果的なカビ対策が可能になります。

HACCPの導入方法は、職種や業態により異なります。厚生労働省では業種別に手引書を公開しているので、ぜひ参考にしてみてください。

(3) 防カビ塗料やコーティングの活用

防カビ塗料やコーティングは、カビの発生を抑制し、衛生的な環境を維持するために有効な手段です。食品工場の壁や天井などに塗布することで、カビの胞子が付着・発芽しにくくなります。

防カビ塗料を選ぶ際には、食品衛生法への適合性を確認することが重要です。また、防カビ塗料には、通常の塗料に混ぜて使用する添加剤タイプと、すでに塗料に防カビ剤が混合されていて直接塗布できるタイプのものがあります。添加剤タイプは、さらに水性塗料と油性塗料に分類されるため、専門業者に相談して適切な塗料選びや施工方法のアドバイスを受けることをおすすめします。

万が一、カビを完全に除去せずに防カビ塗料を塗布すると、内部でカビが増殖する可能性があります。また、湿気や油分により塗料表面にホコリが付着すると、そこからカビが発生します。防カビ塗料の効果を持続させるためには、適切な施工と定期的なメンテナンスが必要です。施工前にはカビを完全に除去し、下地を清潔な状態にしておきましょう。さらに、塗料の耐用年数に応じて、定期的に塗り替えを行うことで、防カビ効果を維持できます。

(4) ゾーニングと作業者の動線管理

食品工場におけるカビ対策では、工場内への胞子の侵入を防ぎ、増殖や拡散を抑えることが重要です。カビの胞子は外気に含まれるほか、人や物資に付着して工場内へ持ち込まれ、湿気や栄養源が揃えば短時間で増殖する可能性があります。特に、加熱後から包装までの工程はカビ汚染のリスクが高く、製造環境を清潔に保つことが最終製品の品質保証に影響します。

そのための基本的な対策として、「ゾーニング」と「動線計画」があります。ゾーニングとは、工場内を衛生レベルに応じて区域分けし、各区域に適した管理を行う方法です。食品工場では、外部と接する「汚染区域」、原材料の保管や前処理を行う「準汚染区域」、調理・加工を行う「準清潔区域」、そして包装・充填を行う「清潔区域」に分けられます。清潔度が高いエリアほど、カビ胞子の持ち込みや拡散を防ぐ対策が強化される必要があります。

画像引用:https://kokudoace.co.jp/technology/haccp/zoning.html

動線計画では、人や物、空気の流れによってカビが持ち込まれたり、清潔区域へ拡散したりしないように経路を設計します。たとえば、搬入出の開口部にはドックシェルターや高速シャッター、エアーカーテンを設置し、外気とともに侵入するカビの遮断を図ります。また、準清潔区域や清潔区域では、扉の開閉による空気の流れを最小限に抑えるため、オートスライドドアや室内陽圧化を導入し、常に清潔側から空気が流れる状態を保つことが重要です。

清潔区域への人の出入りにも注意が必要です。サニテーションルームを設け、作業着への着替え、エアーシャワーによる除塵、手洗い・消毒などを徹底することで、人由来のカビの持ち込みリスクを抑えることができます。特に、毛髪や衣類に付着した胞子は目視では確認しにくいため、物理的な除去を行うとともに、非接触スイッチなどの衛生設備の併用が効果的です。

このように、ゾーニングと動線計画は、カビを「侵入させない」「拡げない」「付着させない」ための重要な仕組みです。施設設計と運用管理の両面から対策を講じることで、工場全体の衛生レベルを維持し、製品の安全性と品質を確保することができます。

3. 食品工場でカビが発生する原因

食品工場でカビが発生する原因は複数ありますが、主な要因として以下の3つが挙げられます。これらが単独、あるいは複合的に作用することで、カビの発生・繁殖リスクが高まります。

(1) 温度・湿度の管理不足

カビは、温度20~45℃、湿度60%以上の高温多湿な環境を好みます。食品工場内は、食品製造過程で水蒸気が発生しやすく、湿度が高くなります。適切な温度・湿度管理を行わないと、カビにとって繁殖しやすい環境を作り出してしまうのです。特に、壁や床の表面温度が低い場合、空気中の水分が結露し、カビの温床となる危険性があります。

(2) 有機物の残渣や栄養分の放置

食品工場では、食品の加工・製造過程で、原材料の落下や食品残渣などが発生します。これらはカビにとって格好の栄養源です。こまめな清掃や適切な廃棄処理を行わないと、カビの繁殖を助長してしまいます。また、清掃が不十分だと、目に見えない微細な食品残渣もカビの栄養源となるため、注意が必要です。

(3) 換気・空調の不具合

換気や空調が適切に機能していないと、工場内の空気が滞留し、湿度が上昇しやすくなります。また、空気中のカビ胞子が除去されにくくなり、工場内のカビ汚染リスクを高めます。定期的な換気・空調設備の点検や清掃は、カビ対策として非常に重要です。

4. カビが繁殖しやすい食品工場内の場所

食品工場内には、カビが特に繁殖しやすい場所が存在します。これらの場所は、カビの発生源となる可能性が高いため、重点的な管理や対策が必要です。

(1) 天井や空調設備まわり

食品工場でカビが繁殖しやすい場所の一つが、天井や空調設備まわりです。天井は清掃が行き届きにくく、空調設備から結露水が滴りやすいという特徴があります。これらの条件が重なると、カビにとって絶好の繁殖場所となってしまいます。

また、空調設備は工場全体に空気を送風するため、もし空調設備にカビが発生すると、胞子が工場全体に拡散し、汚染を広げてしまう可能性があります。

天井のカビ対策としては、定期的な清掃に加え、防カビ塗料の活用が効果的です。空調設備のカビ対策としては、フィルターの定期的な交換や結露防止対策を重視しましょう。空調設備の定期点検、清掃状況、フィルター交換記録などを記録し、カビ発生の兆候を早期に発見できるようにすることも重要です。

(2) 水回り(シンク)・排水溝

水回り(シンク)や排水溝は、食品工場内で特にカビが発生しやすい場所です。常に水分が存在し、食品残渣や洗剤残滓などが溜まりやすいため、カビにとって理想的な生育環境となっています。

具体的には、以下のような点がカビ発生の危険性を高めています。

特に排水溝は、構造上複雑で清掃がしづらく、食品残渣が溜まりやすい場所です。排水溝の内部は深く湿気が多いため、カビが繁殖しやすい環境となります。また、シンク下の配管もカビが発生しやすい場所です。蒸気配管は温度が高く、結露が発生しやすいため、カビが繁殖しやすい環境といえます。さらに、配管に亀裂や隙間があると、そこから水漏れが発生し、カビの発生原因となることもあります。

これらの場所のカビ対策としては、清掃と乾燥が重要です。シンクや排水溝は毎日清掃し、使用後は水気を完全に拭き取りましょう。また、カビの菌糸に対して50℃以上のお湯であれば効果がありますが、火傷や機器の破損などには注意が必要です。シンク下の配管も定期的に点検し、水漏れがないか確認しましょう。

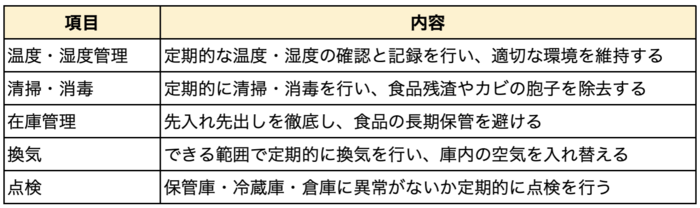

(3) 保管庫・冷蔵庫・倉庫

保管庫、冷蔵庫、倉庫といった食品を保管する場所は、カビにとって快適な環境となる可能性があります。一見、低温でカビが生えにくいと思われがちな冷蔵庫も、結露により庫内の湿度が高くなったり、食品の残渣が付着していたりするとカビが発生しやすい場所となります。保管庫や倉庫も同様で、温度や湿度の管理が適切でないとカビが繁殖するリスクが高まります。特に、長期間保管される食品は注意が必要です。

保管庫・冷蔵庫・倉庫でカビを発生させないためには、以下の対策が重要です。

特に、清掃の際には、食品残渣を丁寧に除去することが重要です。また、冷蔵庫や保管庫の扉のパッキン部分にカビが発生しやすいので、念入りに清掃するようにしましょう。倉庫では、食品を保管するパレットや棚なども定期的に清掃・消毒することが大切です。

これらの対策を徹底することで、保管庫・冷蔵庫・倉庫内でのカビの発生を抑制し、食品の安全性を確保することができます。

(4) 調理器具や製造ライン付近

調理器具や製造ライン付近は、食品残渣が付着しやすく、カビにとって格好の栄養源となります。特に、以下のような箇所に注意が必要です。

調理器具は、使用後すぐに洗浄し、高温のお湯やアルコール消毒を行うことでカビの発生を抑制できます。また、乾燥を徹底することも重要です。

製造ラインは、食品残渣が溜まりやすい隙間や溝などを重点的に清掃する必要があります。特に、コンベアベルトは食品に直接触れるため、こまめな清掃が必要です。また、定期的に分解清掃を行い、手の届きにくい部分までしっかりと洗浄・殺菌することが重要です。

5. 食品工場でカビが発生した場合のリスク

食品工場でカビが発生した場合のリスクについて解説します。

(1) カビ混入による食中毒など食品事故の発生

カビが食品工場内で発生すると、まず懸念されるのが製品へのカビ混入による食中毒などの食品事故です。カビが混入した製品は、消費者からのクレームにつながり、製品回収やお客様対応によるコストが発生することもあります。

さらに、特定のカビはマイコトキシン(カビ毒)と呼ばれる有害物質を産生し、長期間摂取した場合、腎障害や肝障害、消化器系障害などの健康被害を引き起こすリスクがあります。

こうした食品事故は、SNSやマスコミ報道を通じて拡散されやすく、企業イメージの低下や消費者の購買意欲の減退を招く恐れがあります。

(2) 従業員の健康リスク

食品工場でカビが発生すると、そこで働く従業員の健康にも悪影響を及ぼすリスクもあります。企業には安全配慮義務があるため、従業員の健康を守る対策が必要です。カビの健康被害には、アレルギーや真菌感染症があります。

カビによるアレルギーは、カビの胞子を吸い込むことで引き起こされます。アレルギー体質の従業員は、工場内でのカビの発生により、症状がより酷くなる可能性があります。アレルギー体質ではない従業員も、カビが発生した工場で長期間働くことで、アレルギーを発症するケースがあるかもしれません。また、カビを吸い込むことにより、肺真菌症を発症する可能性があります。特に免疫力が低下している人や持病のある人は、真菌感染症にかかりやすい傾向がみられます。

空調設備や水回りなどカビの発生しやすい場所を定期的に清掃し、カビの繁殖を防ぐことが重要です。また、従業員にはマスクや手袋を着用させ、カビの胞子や菌に触れないように指導することも大切です。

従業員の健康被害は、企業の生産性低下にもつながります。カビ対策を徹底することで、従業員の健康を守り、生産性の向上を図りましょう。

(3) 法的・経済的損失、企業イメージの悪化

カビによる食品事故は、企業に多大な経済的・社会的損失をもたらします。まず、食品衛生法違反として営業停止処分や罰金などの行政処分を受ける可能性があり、消費者からの損害賠償請求といった法的責任も問われる恐れがあります。

また、汚染された製品の回収・廃棄や健康被害者への補償対応などの直接的コストも大きく、企業の収益に深刻な影響を与えます。

加えて、食品事故の情報はマスコミ報道やSNSで拡散されやすく、企業イメージの低下や消費者の信頼喪失を引き起こします。こうしたダメージは一過性ではなく、売上の減少や市場シェアの縮小といった長期的な経営への悪影響につながる可能性があります。

6. 食品工場のカビ対策におすすめの清掃アイテム

食品工場のカビ対策におすすめの清掃アイテムを紹介します。

(1) 結露取りワイパー(壁面、天井の結露対策)

結露取りワイパーは、食品工場におけるカビ対策に効果的なツールです。特に、壁面や天井に発生する結露はカビの温床となるため、余分な水分の除去が必要です。

株式会社バーテックの結露取りワイパーは、ヘッド部分に集めた結露を簡単に捨てられる箱型構造を採用しており、効率的な結露除去を実現します。ヘッド、ハンドル、ボトル、ホースを自由に組み合わせられるため、様々な場所の結露除去が可能です。

壁や天井の高い箇所の結露にも、専用ハンドルを用いることで容易に届きます。また、専用ボトルとホースを組み合わせることで、大量の結露も効率的に回収・排除できます。

食品工場の衛生管理において、結露対策は不可欠です。バーテックの結露取りワイパーは、その効率性と衛生面から、食品工場におけるカビ対策に大きな効果が期待できます。

(2) スクイージー

食品工場では、床面に水分が残っていると、カビや細菌の繁殖リスクが高まります。そこで、床の水分をかき集めるスクイージーを用いて、衛生的な環境を保つことが重要です。

株式会社バーテックのスクイージーは、一体成型でネジを使用していないため、ネジの脱落による異物混入のリスクがありません。また、スポンジ製のワイパーと比較して耐久性が高く、長期間使用することができます。食品工場では衛生管理のために頻繁な清掃が必要となるため、耐久性の高さは大きなメリットです。

材質は、台がPP、ゴムがSEBSで、耐熱温度は120℃です。色分けすることで、エリアごとに使い分けることができ、衛生管理の徹底に繋がります。

まとめ

食品工場では、カビの発生は製品の品質や安全に影響する重大な問題です。効果的なカビ対策には、適切な清掃、湿度・温度管理、防カビ塗料の活用、作業動線の管理などが重要となります。

また、カビの発生は、食中毒などの食品事故、従業員の健康被害、企業イメージの悪化など、多大なリスクを招きます。カビの除去だけでなく、日ごろから予防的な衛生管理を実践することで、これらのリスクを最小限に抑えることができます。

株式会社バーテックでは、結露や水分を効率的に集められる結露取りワイパーやスクイージーを提供しています。カビ発生の要因となる水分を除去し、食品工場の衛生的な環境を維持するのに役立ちます。

食品系工場の衛生管理担当者が知っておきたい

HACCP導入ガイド無料ダウンロード

HACCPってどのように導入していけばいいの?食品系工場の衛生管理担当者が知っておきたいHACCP導入に関するノウハウをご紹介します。