【食品工場】グレーチングの掃除方法とは?重要性と清掃ブラシも紹介

食品工場におけるグレーチング清掃は、衛生管理と労働安全の維持のために非常に重要です。本記事では、食品工場におけるグレーチングの掃除方法や清掃ブラシの選び方などについてわかりやすく解説しています。

株式会社バーテックでは、食品工場の厳しい衛生基準を満たす清掃ソリューションを提供しています。食品工場の衛生維持でお悩みの方はぜひご相談ください。

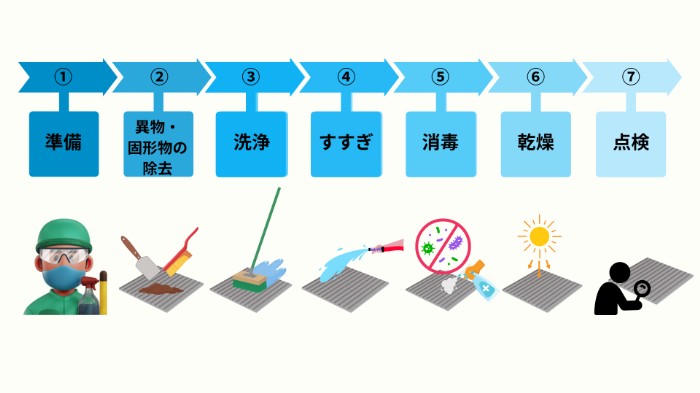

1.食品工場のグレーチング清掃手順

食品工場のグレーチングの清掃手順は以下の通りです。

(1)準備

まずはグレーチング清掃に取り掛かる前の準備について解説します。

①保護具の着用

グレーチングを清掃する際は、ゴム手袋や保護メガネを装着し、目に汚れや洗剤が入らないように対策をしましょう。これにより、洗剤や消毒剤が皮膚に付着するのを防ぎ、作業員の安全の確保ができます。また、作業靴は滑りにくいものを選び、必要に応じて防水エプロンを着用するなど、全身の保護を徹底することも必要です。

②周辺養生

清掃時には、周囲へ汚れが飛び散らないよう、必要に応じて養生を行います。養生テープやビニールシートを用いて、清掃エリアと非清掃エリアを明確に区別し、原材料・機械器具や設備への汚染を防ぎます。基本的には、製造終了後に清掃を行います。特に、周辺にデリケートな製品がある場合は、入念な養生が不可欠です。これにより、清掃作業中に発生する水や洗剤の飛散、食品残滓の拡散を最小限に抑え、二次汚染のリスクを排除します。また、作業員以外の立ち入りを制限する表示を行うことも重要です。

(2)異物・固形物の除去

グレーチングを取り外し、付着した油汚れや食品残滓、その他の固形物をブラシやヘラで丁寧に取り除きます。この工程を丁寧に行うことで、後の洗浄がスムーズになります。特に、食品残渣や油脂が固着している場合は、時間をかけて丁寧に取り除くことが重要です。固形物の除去が不十分だと、洗浄剤の効果が十分に発揮されず、清掃時間とコストが増大するだけでなく、微生物の温床となるリスクが高まります。また、除去した異物は適切に処理し、清掃エリア外への拡散を防ぎましょう。この段階での徹底した作業が、その後の効率的かつ効果的な洗浄に繋がります。

(3)洗浄

中性洗剤や除菌洗浄剤を使って、デッキブラシなどでこすり洗いします。ひどい油汚れには、油汚れ用のアルカリ性洗浄剤を使用すると効果的です。グレーチングの裏側も忘れずに洗浄しましょう。

①ブラシの種類

グレーチングの溝の深さや幅に合ったブラシを選びましょう。例えば、狭い溝には細いブラシを、広い面にはデッキブラシのような幅広のブラシを使用するなど、用途に応じた選択が洗浄効率を高めます。また、ブラシの毛材が汚れの種類に適しているか確認し、研磨剤入りのスポンジやたわしも併用すると、こびりついた汚れを効果的に除去できます。使用後に汚れが残りにくい素材を選ぶこともポイントです。

②洗い方

頑固な汚れには、洗剤を吹きかけてしばらくつけ置きしてからこすると落ちやすくなります。高温の洗浄液(40〜60℃程度)に浸け置きするのも有効です。特に、油脂やタンパク質などの有機物がこびりついた汚れには、酵素系洗浄剤を併用することで、分解促進効果が期待できます。

洗浄剤の選定に際しては、グレーチングの材質への影響(腐食など)や、食品への安全性(残留リスク)を十分に考慮し、適切な濃度と使用方法を守ることが重要です。

また、日常的な簡易清掃や巡回点検を組み合わせることで、汚れの蓄積を未然に防ぎ、清掃作業の負担軽減にも繋がります。清掃手順の標準化と従業員への教育も、効果的な洗浄を実現するための鍵となります。

(4)すすぎ

十分な量の流水で洗剤成分や汚れを洗い流します。高温のお湯をかけることで、油分を溶かしながら排水溝内の汚れも除去できます。ただし、加温した洗浄水には熱源が必要となるため、光熱費や設備のコストが高くなる点は理解しておきましょう。この際、排水溝の奥や接続部など、目視しにくい箇所にもしっかりと水を行き渡らせ、洗剤成分が残らないよう徹底します。洗剤の残留は、微生物の繁殖や、素材の劣化を招く可能性があるため注意が必要です。また、すすぎの際には、清掃によって剥がれ落ちた汚れが、下流の排水管で詰まりを起こしたり、周辺に飛び散って異物混入を引き起こしたりしないよう十分に気をつけます。適切な水量と水圧を確保し、効率よく排出されるように心がけましょう。

(5)消毒

次亜塩素酸ナトリウムなど、希釈した塩素系漂白剤をグレーチングや排水溝にかけて、まんべんなく濡らして10分程度放置します。その後、再度流水で十分にすすぎます。この消毒工程は、食中毒菌やカビなど微生物の繁殖を抑制する効果も期待できます。

ただし、使用する消毒剤の種類と濃度、接触時間は、対象とする微生物の種類や汚れの程度、グレーチングの材質を考慮して適切に選択する必要があります。また、食品が直接触れる可能性のある場所では、残留性の低い消毒剤を選ぶか、使用後に十分に洗い流すことが極めて重要です。

特に注意が必要な点として、塩素系漂白剤は酸性タイプの製品やアルコールと混ぜないようにしましょう。塩素ガスが発生すると危険です。また、消毒剤の種類によっては、効果発揮に適切な温度範囲があるため、製品の指示に従いましょう。使用中は必ず換気し、手袋や保護メガネを着用することも重要です。

(6)乾燥

清掃後は、カビや細菌の繁殖を防ぐため、グレーチングを完全に乾燥させてから元の位置に戻します。風通しの良い場所でしっかり乾かすことが重要です。乾燥が不十分な場合、残存水分が微生物の繁殖を促しカビや細菌の温床となるリスクがあるため、送風機や換気を活用して迅速かつ完全に乾燥させましょう。特に湿度が高い環境では、十分に換気をしながら乾燥時間の確保や乾燥を促進する追加の対策を講じることが、衛生管理上極めて重要です。

(7)清掃後の点検

清掃後には、排水溝、蓋、グレーチングにゴミや汚れが残っていないか、黒ずみやぬめり、べたつきがないか、悪臭や害虫が発生していないかを確認します。特に、排水溝内部やグレーチングの裏側など、目視しにくい箇所に汚れが残っていないか、清掃ブラシが届きにくい隙間にぬめりがないかを徹底的にチェックしましょう。

2.グレーチング清掃に適したブラシの種類と選び方

グレーチング清掃に適したブラシの種類や選び方について紹介します。

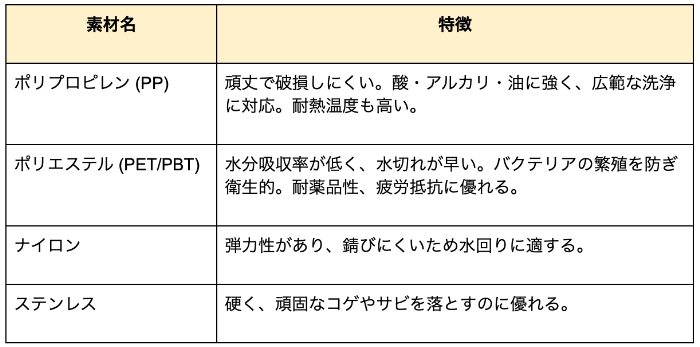

(1)ブラシの素材

グレーチング清掃に用いるブラシの素材は、その耐久性や洗浄効果、衛生面に大きく影響します。食品工場のような衛生管理が厳しく求められる環境では、素材選びが特に重要です。

一般的に、ポリプロピレンやポリエステルは衛生管理製品によく採用されており、安心して使用できる素材と言えるでしょう。

(2)ブラシの形状

食品工場のグレーチング清掃には、その構造に特化したブラシの形状を選ぶことが重要です。グレーチングの隙間に入り込み、底面や側面までしっかりと汚れをかき出せる形状が求められます。

具体的な形状としては、以下の2種類が適しています。

①細い隙間に入り込むタイプ

グレーチングの網目やスリットの狭い部分に入り込み、奥の汚れをかき出せるよう、ブラシの毛束が細く、かつある程度の硬さを持つものが理想的です。特に、線形が太く弾力性があり、ガンコな汚れを落とせるタイプは、グレーチングの間に詰まった固形物や粘度の高い汚れの除去に効果的です。

②多方向からアプローチできるタイプ

ブラシのヘッドが多様な角度からグレーチングに接触できるような形状であれば、効率的に清掃を進めることができます。例えば、デッキブラシのような形状でありながら、毛足が長く、かつ毛の密度が調整されているものが有効です。

これらの特徴を持つブラシは、排水溝のグレーチングにこびりついた油汚れや食品残渣などを効率的に除去し、衛生的な食品製造環境の維持をサポートします。

(3)ブラシの条件

食品工場におけるグレーチング清掃に用いるブラシは、単に汚れを落とすだけでなく、HACCP(Hazard Analysis and Critical Control Point)の原則に準拠した衛生管理の観点から、いくつかの重要な条件を満たすこともポイントになります。

まず、ブラシの毛材には耐久性と洗浄性が必要です。ブラシの毛材は、高温高圧での洗浄や次亜塩素酸ナトリウム(塩素系漂白剤)消毒に耐え、反りなどのクセがつきにくい素材(例:PBT(ポリブチレンテレフタレート))であることが重要です。また、毛が抜けにくい構造であることや、毛穴部で菌が増殖しにくい抗菌加工が施されていると、より衛生的な状態で使用できます。

つぎに、ブラシの色分け管理への対応です。製造工程のゾーニングごとにブラシを色分けすることで、どこで使用するのかが明確になり、誤用を防ぎ、衛生管理を徹底できます。

最後に、ブラシの形状や素材自体も、異物混入のリスクを低減するよう考慮されている必要があります。例えば、三角柱の特殊な毛材を使用することで、ブラシのトレース(毛材の識別の可能性)を可能にするといった工夫も見られます。

これらの3つの条件を満たすことで、清掃作業自体の効率化だけでなく、食品工場全体の衛生レベル向上につながります。

(4)HACCP製品認証「通水ワイドデッキブラシヘッド」の特長

「通水ワイドデッキブラシヘッド」は、食品工場におけるグレーチング清掃に適したHACCP製品認証の清掃ブラシです。その特長は以下の通りです。

①高い洗浄力と耐久性

ブラシの材質にはPBT(ポリブチレンテレフタレート)が採用されており、毛丈40mm、線径φ0.5mmのブラシが汚れを強力にかき出します。本体材質はPP(ポリプロピレン)で、ブラシ部は134℃、植毛台は120℃までの耐熱性があり、高温洗浄や消毒にも対応可能です。これにより、頑固な汚れを効率的に除去し、長期間の使用にも耐えうる高い耐久性を実現しています。

②通水機能による効率的な清掃

別売の通水ハンドルとホースを繋げることで、ブラシ本体から直接水を流しながらこすり洗いができます。ホースを持つ必要がないため、両手でハンドルを握ることができ、力を込めて清掃することが可能です。これにより、清掃効率が大幅に向上し、ピンポイントで水を流せるため、周囲を濡らさずに排水溝やグレーチングの清掃ができ、仕上げの水切り作業も時短できます。

③ゾーンごとの色分け

製品は白、青、赤、黄、緑の5色展開されており、HACCPに対応したゾーン管理(ゾーニング)や清掃箇所箇所の色分け清掃に対応できます。これにより、交差汚染のリスクを低減し、衛生管理を徹底することができます。

「こすり洗い」と「流す」が同時にできる!「通水ワイドデッキブラシヘッド」の詳細はこちら

3.食品工場におけるグレーチング清掃の重要性

食品工場におけるグレーチング清掃は、単なる美化活動ではなく、安全かつ衛生的な食品製造環境を維持するために必要です。グレーチング清掃の重要性について解説します。

(1)衛生レベルの向上と交差汚染の防止

適切なグレーチング清掃は、微生物の繁殖を抑制し、昆虫発生のリスクを低減することで、食品工場全体の衛生レベルを向上できます。特に、排水溝やグレーチングの隙間は微生物の温床となりやすいため、徹底した清掃が重要です。これにより、製品への直接的な汚染を予防し、原材料から最終製品に至るまでの交差汚染のリスクを最小限に抑えることができます。また、清掃を定期的に実施することで、異臭の発生を防ぎ、快適な作業環境を維持することにも繋がります。

(2)設備維持と安全性の確保

グレーチング清掃は排水溝の詰まりを防ぎ、排水機能を正常に維持します。これにより、設備の早期劣化や腐食などを抑制し、長寿命化に貢献します。また、油汚れや水分による滑り・転倒事故、グレーチングの腐食や破損による労働災害の危険を低減します。

(3)従業員の衛生意識向上

グレーチング清掃の重要性を説明し、清掃手順を明確にすることで、従業員の衛生管理に対する意識が高まります。清掃作業を日常的なルーティンに組み込み、その意義を理解させることで、単なる作業としてではなく、食品安全を守るための重要なプロセスとして認識されるようになります。結果として、工場全体の衛生文化が醸成され、他の清掃活動や一般的な衛生習慣に良い影響を与え、より安全な食品製造環境になります。

(4)監査への対応

各自治体の保健所の食品衛生監視員の立ち入り調査では、清掃手順の妥当性、実施状況、そして記録の正確性が厳しくチェックされます。特にグレーチングは汚染リスクが高い場所として注目され、清掃頻度、使用洗剤・消毒剤、清掃担当者、実施日時、そして清掃後の確認結果が記録されていることがポイントです。清掃記録は、清掃が手順通りに行われていることの証明であり、問題発生時の原因究明や対応策の立案に役立ちます。また、適切な清掃記録は、食品安全マネジメントシステムの有効性を裏付け、監査における高い評価に直結します。

4.HACCPに準拠したグレーチング清掃の基本原則

食品工場におけるグレーチング清掃は、単に汚れを除去するだけでなく、HACCP(Hazard Analysis and Critical Control Point)に沿った衛生管理の一環として実施される必要があります。HACCPは、食品の製造工程における危害要因を分析し、必須管理点を設定することで、製品の安全性を確保するシステムです。

HACCPに準拠した清掃では、以下の点が重要です。

(1)清掃計画の策定

HACCPでは、清掃作業が食品安全に与える影響を考慮し、その計画を綿密に立てることが求められます。具体的には、清掃の「手順」「頻度」「担当者」を明確に定め、文書化することです。文書化された手順により、作業の標準化が図られ、誰が実施しても一定の衛生レベルが保たれるようになります。また、万一の際に原因究明や改善策の検討ができる基盤ともなります。この計画は定期的に見直し、必要に応じて更新していくことが必要です。

(2)使用する洗剤・消毒剤の選定と注意点

グレーチング清掃においては、用途に応じた洗剤や消毒剤の適切な選定と使用が重要です。食品工場では、食品に直接影響を与えない、かつ洗浄・殺菌効果の高い洗剤や消毒剤を選ぶ必要があります。一般的に、中性洗剤やアルカリ性洗浄剤が使用され、特に油汚れにはアルカリ性が有効です。また、殺菌には次亜塩素酸ナトリウムなどの塩素系消毒剤が用いられますが、その濃度や接触時間には注意を払い、使用後は十分にすすぎましょう。さらに、洗剤や消毒剤によっては素材への影響や他の薬剤との混合による危険性があるため、必ず取扱説明書を確認し、適切な保護具を着用するなど安全対策を徹底することも大切です。

5.【エリア別】グレーチングに溜まりやすい汚れとその原因

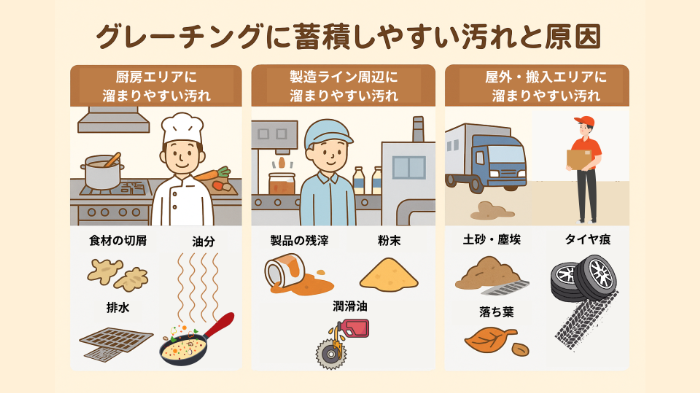

グレーチングに蓄積しやすい汚れと原因について、食品工場のエリア別に解説します。

(1)厨房エリアに溜まりやすい汚れ

食品工場の厨房エリアは、調理作業が集中するため、特に多様な種類の汚れがグレーチングに蓄積します。具体的には、食材の切りクズや調理中のこぼれ、加熱調理に生じる油煙が凝縮した油分、そして調理器具や床の洗浄時に発生する排水などがあります。これらの有機物は、放置されると微生物の増殖を促し、不快な臭気の原因となるだけでなく、排水溝の詰まりを引き起こす可能性もあります。また、ゴキブリなどの害虫やネズミが侵入する原因にも繋がります。

(2)食品製造ラインに溜まりやすい汚れ

食品製造ラインでは、製品時の残渣や、原料として使用される粉末、液体などがグレーチングに蓄積する傾向があります。さらに、製造後の洗浄時に発生する排水、稼働中の機械から漏れ出す潤滑油などが汚れの原因となります。これらの汚れは、製品の品質に影響を与える可能性があります。また、滑りやすいグレーチングは従業員の安全を脅かすこともあります。

(3)屋外・搬入エリアに溜まりやすい汚れ

屋外や食品の搬入エリアのグレーチングは、外部環境の影響を強く受けるため、工場内部とは異なる種類の汚れが溜まりやすい特性があります。主な汚れとしては、外部から持ち込まれる土砂や塵埃、風によって運ばれる落ち葉や車両の通行によって付着するタイヤ痕などがあります。これらの汚れは、雨水などと混じり合うことで排水溝の詰まりや悪臭の原因となるだけでなく、工場内部への汚染物質の侵入経路となるリスクもはらんでいます。定期的な清掃と点検により、外部からの汚染リスクを最小限に抑えることが重要です。

(4)その他の場所に溜まりやすい汚れ

主要なエリア以外にも、グレーチングは様々な場所に設置されており、その用途や環境に応じて様々な汚れが蓄積します。例えば、従業員の更衣室や休憩室、トイレ周辺では、人の出入りが多く、湿気がこもりやすいため、皮脂や汗、衣類から落ちる繊維、そしてそれらを栄養源とするカビや水垢が主な汚れとなります。また、清掃時に使用される石鹸や洗剤などの残滓が排水不良やぬめりの原因となることがあります。

6.不適切なグレーチング清掃が招く深刻なリスク

グレーチングの適切な清掃を怠った場合の4つのリスクを示します。

(1)衛生リスクの増大

以下の点において衛生リスクの増大が懸念されます。

①食品の汚染原因となる細菌・ウイルスやカビの温床化

食品工場内のグレーチングは、適切な清掃が行われないと、食材残渣や水分が溜まり、リステリア、サルモネラ、大腸菌群といった食中毒菌やカビの温床となります。これらの微生物は、工場全体の衛生レベルを低下させ、製品汚染のリスクを飛躍的に高めます。特に、リステリア菌は低温でも増殖する特性があるため、グレーチングのような見落とされがちな場所の清掃が極めて重要です。

②異臭の発生と拡散

グレーチングの清掃が不十分な場合、蓄積した有機物が腐敗し、不快な異臭を発生させます。この異臭は工場全体に拡散し、作業環境の悪化や従業員のモチベーションの低下を招くだけでなく、製品への臭気移転(異臭汚染)のリスクも生じさせます。さらに食品の安全性を損ねるだけでなく、消費者からのクレームやブランドイメージの低下にも繋がりかねません。

③交差汚染の原因

不適切なグレーチング清掃は、微生物やアレルゲン、異物などの交差汚染の主要な原因となります。特に、床面に落下した食材や資材がグレーチングの汚れと接触し、それが別のエリアや製品に持ち込まれることで、広範囲にわたる汚染を引き起こす可能性があります。また、清掃不足のグレーチングから跳ね上がった汚染物質が、周囲の設備や製品に付着することも懸念されます。

④ペストコントロールと異物混入の原因

排水溝の清掃不良は、ショウジョウバエやチョウバエなどの不快害虫の発生源となり、これらが工場内を飛び回ることで、製品への異物混入リスクを高めるだけでなく、最終的にはネズミなどのより深刻な害獣を誘引する可能性があります。また、清掃不足のグレーチングから跳ね上がった汚染物質が、周囲の設備や製品に付着することも懸念されます。

(2)安全リスクの発生

以下の点において、安全リスクが発生します。

①油汚れや水分による滑り・転倒事故

食品工場では、調理中の油や食材からの水分、清掃時の水などが床面に漏れることが頻繁にあります。グレーチングにこれらの液体が溜まると、表面が非常に滑りやすくなり、従業員の滑りや転倒事故のリスクが高まります。特に、緊急時の移動や重量物の運搬時などには、重大な事故に繋がる恐れもあります。

②腐食や破損による落下の危険

不適切な清掃やメンテナンスは、グレーチング自体の腐食や劣化を早めます。特に、酸性の排水や強力な洗剤の残留物が長時間接触することで、金属製のグレーチングは錆びつき、プラスチック製のグレーチングはもろくなることがあります。

これにより、強度不足からグレーチングが破損したり、作業中に落下したりする危険性が起こります。従業員の負傷はもちろん、落下したグレーチングが設備の損傷や製品の破損につながるリスクも考えられます。適切な清掃と定期的な点検により、これらのリスクを軽減することができます。

③グレーチング下の汚染リスク

グレーチングの下は、日常の清掃が行き届きにくい死角となりがちです。ここに食材残滓、包装資材の破片、作業工具の一部などが落ちると、微生物の温床となるだけでなく、清掃時に汚れとなって跳ね上がって付着したりする可能性もあります。定期的なグレーチングと、排水溝内部の徹底的な清掃は、見えないリスクを排除し、最終製品の安全性を確保するために重要です。

(3)運用上の問題

不適切なグレーチング清掃は、以下の運用上の問題を内包しています。

①排水溝の詰まりによる排水不良

グレーチングの清掃を怠ると、食材残渣、油やゴミなどが排水溝に蓄積し、排水の詰まりの原因になります。排水がスムーズに行われないと、床面が水浸しになります。その結果として、衛生状態の悪化、微生物の増殖、そして作業効率の低下を招きます。また、排水の滞留は、設備の腐食を促進し、長期的に損害を大きくさせる要因になります。

②設備の早期劣化

グレーチングやその周辺に汚れや洗剤の残留物が長時間留まると、特に金属製の設備は腐食しやすくなります。酸性やアルカリ性の洗剤が適切に洗い流されない場合、グレーチング自体の材質が劣化し、耐久性が著しく低下します。これにより、排水溝や配管全体の寿命が短くなり、交換頻度が増えるため、メンテナンスコストの増大に繋がります。また、腐食した部分が剥がれ落ち、異物混入のリスクを高めることになります。

(4)信頼性・監査リスク

グレーチングの清掃不足は、信頼の低下や監査時のリスクにも繋がります。

①HACCP監査やISO22000監査での指摘事項

不適切なグレーチング清掃は、HACCPやISO22000、FSSC22000などの食品安全マネジメントシステムにおいて、不適合として指摘される可能性があります。これらの監査では、清掃手順の確立、実施状況の記録、清掃後の検証などがチェックされます。清掃が不十分であったり、記録が欠落していたりすると、食品安全への取り組みが低下していると捉えられ、改善指示や認証の継続に影響を与えることもあります。

②取引先からの評価低下

適切な清掃は、食品安全に対する企業の真摯な姿勢を示すひとつの要素です。グレーチング清掃の不備により、取引先からの指摘や異物混入が引き起こされた場合、一時的な取引停止となることもあります。特に、大手スーパーマーケットや外食産業など、品質管理に高い基準を持つ取引先では、清掃などの不備は衛生管理上の問題となります。そのため、定期的な清掃と記録は、安定した衛生管理を実践している証拠となります。

③製品回収や行政指導のリスク

清掃不足を原因とする製品への異物混入や微生物汚染が発生した場合、大規模な製品回収が必要となることもあります。製品改修は、企業のブランドイメージに深刻な打撃を与え、多大な経済的損失となります。また、行政機関からの立ち入り検査、営業停止処分などの行政指導に発展するリスクも伴います。食品安全は消費者の健康に直結するため、法規制の遵守は企業存続に必要な絶対条件です。

まとめ

食品工場のグレーチング清掃は、食中毒菌やカビの繁殖、滑り・転倒事故、排水不良、HACCPなど監査での指摘など、さまざまなリスクを回避するためにも重要です。適切な清掃手順とHACCP対応ブラシの使用により、衛生レベルを維持し、安全な食品製造を実現できます。

株式会社バーテックでは、食品工場の厳しい衛生基準を満たす清掃ソリューションを提供しています。食品工場の衛生維持でお悩みの方はぜひご相談ください。

食品系工場の衛生管理担当者が知っておきたい

HACCP導入ガイド無料ダウンロード

HACCPってどのように導入していけばいいの?食品系工場の衛生管理担当者が知っておきたいHACCP導入に関するノウハウをご紹介します。