HACCP導入前に知っておきたい「PRP(一般的衛生管理プログラム)」とは?

食品等事業者を対象とする衛生管理手法「HACCP(ハサップ)」は、2021年6月から制度化されます。導入の猶予期間も同月より1年間に限られ、対策を急がれている事業者も多いでしょう。しかしながら、「HACCP」を機能させるにあたっては、「PRP(一般的衛生管理プログラム)」という“土台”の整備が重要です。「PRP」とは衛生管理においてどのような役割を果たすのか、「HACCP」との関係を含めて解説します。

≫ 無料ダウンロード 食品工場様向けコンテンツ「ブラシの正しい使い方」 ≪

PRP(一般的衛生管理)とは?

PRPとは「Prerequisite Programs」を省略した表現で、「PP」と表記されることもあります。直訳すれば「前もって必要なプログラムのまとめ」。食品の製造・加工において、清潔で衛生的な環境の確保のため整備すべき要件が詳細に示されています。

PRPの目指すところは、異物、ゴミ、微生物を排除し、製造・加工環境を清潔に保つこと。「食の安心・安全」という視点において現場に求められるのは、可能な限りの「完全」です。手順書の作成、管理基準や点検ルールの決定、実施記録の作成と保管など、ハード面とソフト面の両方において徹底的な管理や意識改革が求められます。

【ハード面】施設・設備の保守管理事項

施設・設備を清潔に維持管理するために、製造ラインのみならず、製品の試験・検査施設、従業員の更衣室や休憩室といった付帯施設、外構など、建物内外すべての場所において定期的な清掃が必須です。

加えて、器具・備品へのカビや錆の発生防止、鼠族類や昆虫の防除、使用水・排水や廃棄物の衛生管理、塵埃予防、洗剤・消毒液や床で跳ねた水の混入防止など、さまざまなリスク対策が求められます。

さらに、各所が適正に管理されているかの定期点検も欠かせません。機器と壁や床との間隔を広めにとったり、機器の整理整頓を心がけたり。普段から清掃しやすい環境を整える工夫や、虫の発生源、塵埃が溜まる原因にもなりやすい不要物の撤去もポイントです。清掃の効率化や負担軽減も、衛生管理徹底への近道といえます。

【ソフト面】衛生作業に関する衛生管理事項、従業員の衛生管理と教育訓練、製品の回収プラグラム等

広範囲かつ多岐にわたる衛生管理においては、工場内の区画ごとに清掃や定期点検にあたっての設備や備品の詳細なリストアップが大前提です。内容、頻度、清掃担当者、確認担当者など、清掃・点検手順やマニュアルを作成し、記録手法を確定させましょう。

従業員の衛生管理においても、手順やマニュアルの文書化はやはり基本。作業着や帽子などの正しい着用、持ち込み品の記録、法令の定める頻度での健康診断の遵守、病気発症の確認などの徹底が必須です。個々の「衛生意識」を高めたり、食品事業に携わる「責任」を認識させたりと、従業員の衛生教育も重きを置く必要があります。

さらに、製品への異物混入といった万が一の事故への備えも重要です。事故発生時、消費者の安全を確実にするとともに事故損害を最小限に止める必要があります。対象製品の迅速な回収方法、責任体制、保健所への報告手順など、回収プログラムの確立は最優先事項の一つと言えます。

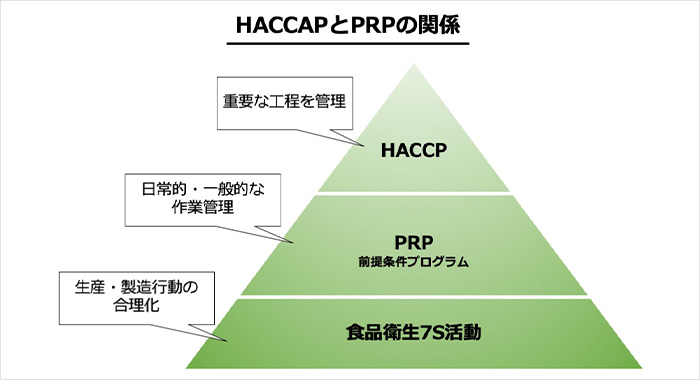

HACCPとの関係

HACCPとは、原材料の入荷、製造、出荷に至る工場内での全工程を対象に、安全の阻害要因となるもの、またその可能性のあるものを排除するための衛生管理手法です。一方のPRPは、工場の環境や従業員の衛生管理や教育をも対象としており、HACCPよりもさらに包括的な衛生管理を目的としています。

つまり、工場において、まずPRPが入荷・製造・出荷工程を含めた施設すべてにかかる範囲をフィルターし衛生面の危害を排除。そしてHACCPが、改めて入荷・製造・出荷工程を専門的にフィルターして特に重要な危害を排除するというのが、両者の関係です。HACCPを効果的に機能させるためには、PRPの整備は必須。まさに運用においての“土台”といえます。

PRPが適正に運用されるためには?

管理ルールの全社内への周知は、PRPの適正運用において不可欠です。まずは工場の図面や設備配置図を用い、建物や装置のレイアウトの俯瞰による作業員の動線の確認から始めましょう。PRPの各作業の目的、方法、記録手法、担当者など、詳細を明確化した「SOP(Standard Operating Procedures)=作業標準手順」の作成は、管理ルールの“見える化”への第一歩。PRP運用のために必要な仕組みを解説していきます。

SSOPの導入

SSOPは、PRPの適正運用に関する手順を示すいわば「入門編」。「SSOP(Sanitation Standard Operating Procedure)=衛生標準作業手順」は、設備や備品などのクリーニングやサニテーションといった衛生管理作業において、「いつ、どこで、誰が、何を、どのようにするか」を明確に示す「実用編」といえるものです。

対象は、使用水の衛生管理、機械器具の洗浄・殺菌、手指の消毒・殺菌、交差汚染の防止、従事者の健康管理、有毒・有害物質、金属異物などの食品への混入防止、トイレの清潔維持、鼠族昆虫の防除など。文書化にあたっては理解のしやすさが最優先です。作業担当者によって解釈が変わらないよう、具体的な表現を心がけましょう。

なお、SSOPの適切な運用が成されていれば、共通する対象項目が多く含まれるHACCPの導入がより容易になるという利点もあります。

食品衛生7Sの確実な実施

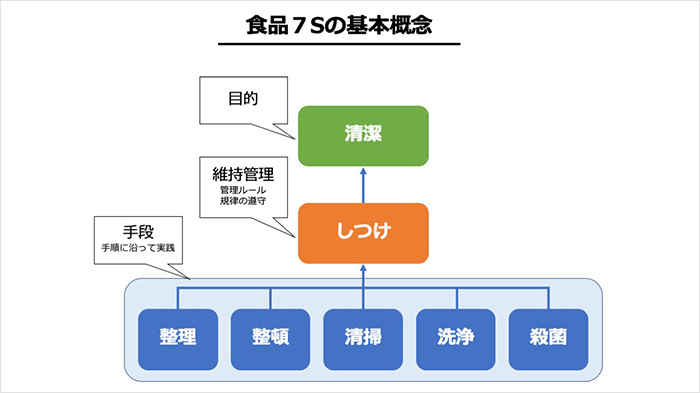

食品産業にとって微生物の存在は脅威そのもの。大量発生の危険性が極めて高く、汚染が爆発的に拡大する恐れがあるからです。衛生管理においても微生物による汚染排除は最重要課題の一つとして位置付けられており、「食品衛生7S」は微生物の徹底排除を目的に考案されました。

内容は、ローマ字で表記するといずれも頭文字が「S」である、「整理」「整頓」「清掃」「洗浄」「殺菌」「しつけ」「清潔」の7つで構成。HACCP、PRPにおいても、これらは基礎かつ重要な項目として位置付けられており、「食品7S」の確実な実施なくして両者の運用は成り立たないのです。

なかでも、食品7Sの中で要となるのが「しつけ」です。整理、整頓、清掃、洗浄、殺菌は、微生物レベルでの清潔さという目的を達成するための手段であり、微生物はルールの一瞬の隙や僅かな綻びをついて即座に侵入・繁殖します。そのため食品7Sでは、手順書に基づく清潔を得るための手段の確実な実施が必須。管理ルールや規律の遵守の徹底を、しつけによって継続していく必要があります。

なお、すでに食品7Sを実践している企業は、衛生面での成果のみならず、生産性の向上、現場でのチームワークの醸成、クレーム減少、経費削減の達成などという事例が報告されています。衛生対策の徹底は、食品産業にとって経営基盤の底上げや企業成長といったステップアップにも結びついているのです。

現場従業員への教育の徹底

PRP、さらにSSOP、食品7Sの各項目でも触れましたが、食品産業における衛生管理において、従業員教育の徹底は、継続して取り組まなければならない課題です。工場への出退勤、私服から作業着への着替え、作業場への出入りといった交差汚染のリスク、個々の衛生など、チェック手順などの文書化やマニュアルを作成したとしても、遵守されなければ意味がありません。たった一人、たった一度の過失が、企業の信用失墜に直結すると考えましょう。

「衛生意識」の向上や、食品事業に携わる「責任」と常に向かい合うことは、幹部、一般社員、パート、アルバイトといった雇用形態に関わらず、すべての従業員にとっての責務です。PRPなどの運用においては、経営陣や現場のリーダーがしっかりと理由や指針を示すとともに、定期的な研修や勉強会を繰り返すなど、地道かつ愚直な取り組みが求められるのです。

まとめ

食中毒の発生や異物混入など、食品衛生に関する事故は日々報じられています。その現場が、最新鋭の生産ラインを備えている誰もが知る大企業ということも皆無ではありません。これは、制度化が迫るHACCP、そしてその土台となるPRP、SSOPが運用されたとしても、しっかり機能させるか否かは、現場の「人」にかかっていることを如実に表しています。

ほんの小さな盲点が事故につながるのが、食品産業です。適正運用しているはずなのになぜ事故が発生してしまうのか。たとえば、適正な洗浄器具が使用されているかといった点にも言及が必要です。身内にとって気付きにくい盲点でも、第三者の視線ならば往々にして明白に見えるもの。それが「HACCPリーダー」有資格者やPRPを知り尽くす食品衛生管理の専門家であれば、心強い限りです。HACCPやPRPの導入や運営において万全を期すならば、食品衛生管理専門業者のコンサルティングを仰いだり、サポートを受けたりするのも大きなポイントといえるでしょう。

食品工場様向けお役立ちコンテンツ

ブラシの正しい使い方

無料ダウンロードブラシ使い方に誤りがあると、清掃効果の低下や清掃時間増加、異物混入リスク増大の恐れがあります。

本ガイドでは、正しいブラシの選定や使い方、保管方法について解説しています。