ベルトコンベアなどで発生する打痕とは?発生する原因や対策について解説

打痕とは、工場での成形品などに発生する傷や凹みのことです。ベルトコンベア上での成形品同士の衝突や運搬中の振動などによって発生します。問題なく市場に流通できる製品を作るためにも、「緩衝材代わりにブラシを使う」などで対策しましょう。今回の記事では、打痕の発生原因や対策について解説します。

打痕とは?

打痕とは、工場の成形品などに発生した傷や凹みのことです。打痕は主に、ベルトコンベア上における成形品同士の衝突や運搬中の振動、抜き加工作業中の抜きカス付着などが原因で発生します。成形品に打痕があると、製品によっては廃棄しなければならず、投下したコストが無駄になります。また、打痕があまりにも多ければ「最終工程で全数検査を実施する」などが必要となり、より人件費が膨らむでしょう。とくに製造業は、2022年度までの20年間で従事者数が約157万人も減少している業界です。こうした状況下で追加検査に人員を投下するハードルは高いでしょう。

上記のように、品質に問題ない製品を市場に流通させるだけでなく、歩留まり率を改善したり人材不足の中で業務を遂行したりするためにも、打痕対策が必要です。

打痕の主な原因

打痕が発生する原因は以下の6つです。オーソドックスな製造工程順に紹介します。

● 抜き加工作業中に抜きカスが付着したり曲がったりする

● 加工油の量が適切ではない

● ベルトコンベア上で衝突や落下が発生する

● 取り出し機の位置やタイミングが適切ではない

● 取り出し機自体が劣化している

● 運搬中に振動や衝突が発生する

抜き加工作業中に抜きカスが付着したり曲がったりする

製品によっては、型を使って金属板などを特定の形にカットする「抜き加工作業」が必要です。この抜き加工作業中に発生した抜きカスが、磁気や油などで材料表面に付着し打痕の発生原因となります。また、金属部品の端子を製造する場合は、端子部分を同時に抜き戻しする工程もあります。抜き戻しの際は「抜く力・曲げる力」の両方が発生するため、正常に抜けず打痕が発生することもあるため要注意です。

加工油の量が適切ではない

プレス加工などの際は、材料を傷つけないために加工油を表面に塗ります。この加工油が少ないと、材料と金型の摩擦が大きくなり打痕の発生原因となります。とはいえ「加工油をたくさん塗ればよい」というわけではありません。加工油が多すぎると、プレス時の細かい金属スクラップが油でベタついて適切に排出されず、穴に詰まってしまいます。詰まってる状態で、上からパンチで圧力をかければ当然傷つくでしょう。また、パンチが上へ戻る際にスクラップが付着し、材料表面に落としてしまうこともあります。

このように加工油の量が適切でなければ、打痕の発生原因となるため要注意です。

ベルトコンベア上で衝突や落下が発生する

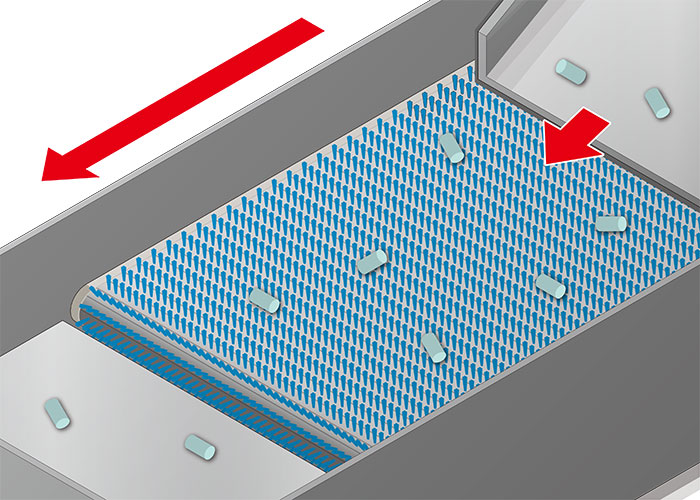

ベルトコンベア上で成形品同士が衝突したり落下したりすることでも打痕が発生します。とくに円筒状の成形品は転がりやすく打痕も発生しやすいです。また、日々大量の製品を製造していたり納期が迫っていたりする場合では、取り扱う成形品の数も多くなり衝突や落下のリスクも高まります。ベルトコンベアによるライン作業はほとんどの工場で行われるため、打痕対策の重要性は高いでしょう。

取り出し機の位置やタイミングが適切ではない

取り出し機で成形品を取り出す際、適切な箇所に吸着しなかったり掴む位置がズレたりすると打痕の原因になります。現在は取り出し機の多くが自動化されていますが、成形品の形状や重量、サイズなどに合わせた機械を導入しなければ、打痕を増やす原因となるため注意しましょう。

取り出し機自体が劣化している

取り出し機が成形品を掴む位置や取り出すタイミングに問題がなくても、機械自体が劣化していると意味がありません。取り出し機は緩急のある一定動作を繰り返すため、特定箇所に緩みが発生しがちです。緩みが発生すると適切に吸着できないことがあるため、ボルトやナット、ワッシャー、吸着部分などに劣化がないかチェックしましょう。

運搬中に振動や衝突が発生する

成形品を無事に取り出しても、運搬中の振動や成形品同士の衝突などによって打痕は発生します。とくに緩衝材が丁寧に敷かれていないと、振動や衝突が発生しやすくなるでしょう。

打痕を防ぐ有効的な対策

上記の打痕を防ぐには、以下のような手段が有効です。

● 破損した機械や工具を使わない

● 適切な量の加工油を使う

● 工場での部品移動や作業時の受け渡し段階で緩衝材を挟む

● ベルトコンベアのベルト上にブラシを設置する

● 運搬個数や緩衝材などを調節して衝突しないよう工夫する

破損した機械や工具を使わない

前提として、破損した機械や工具を使わないことが大切です。機械や工具の破損箇所と成形品が接触して、打痕が発生することもあります。作業前に機械や工具をチェックし、日々のメンテナンスを欠かさず行いましょう。

適切な量の加工油を使う

プレス時などに使う加工油は「多すぎず・少なすぎず」適量となるよう意識しましょう。自動スプレーガンを使うと、事前の設定に沿って均一かつまんべんなく加工油を塗布できます。

工場での部品移動や作業時の受け渡し段階で緩衝材を挟む

成形品が完成するまでの間も、緩衝材を挟むことで打痕の発生リスクを下げましょう。具体的には、工場での部品移動や備品の運搬、次の行程への受け渡し段階などで適宜緩衝材を挟みます。工程ごとに緩衝材を挟むのは確かに手間かもしれません。しかし、部品移動や受け渡しが乱雑になり市場に出せない不良品を作ってしまうリスクを考えると、緩衝材を挟みながら丁寧に作業を進めたほうが結果的に負担を減らせます。

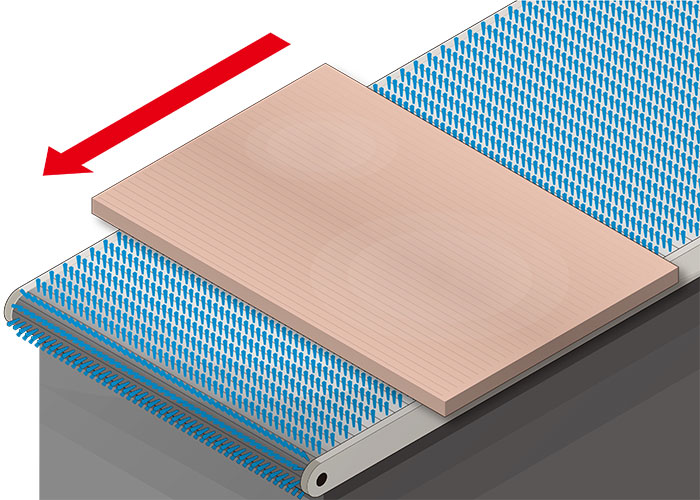

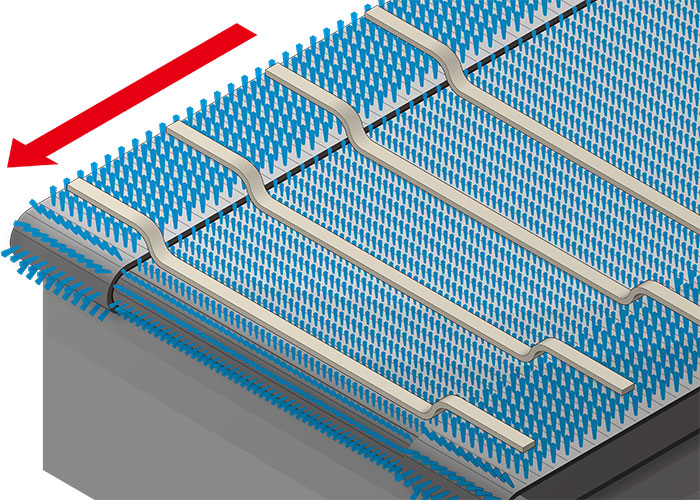

ベルトコンベアのベルト上にブラシを設置する

下図のようにベルトコンベア上にブラシを設置することで、緩衝材の役割を果たし製品同士の衝突を防げます。

とくに円筒状の成形品であれば、下図のような転がりを防止できます。

転がってしまうと、成形品同士の衝突による打痕発生だけでなく地面への落下リスクもあるため、ブラシを活用して破損を防ぎましょう。

また、ブラシを組み合わせることによって、成形後状態を維持し、運搬を行うこともできます。

運搬個数や緩衝材などを調節して衝突しないよう工夫する

運搬時の打痕対策としては以下が挙げられます。

● 床に緩衝材を厚めに敷く

● 成形品を緩衝材で丁寧に包む

● 成形品を詰める箱のスペースに余裕を持たせる

緩衝材を各成形品に包んだり床に敷いたりするのは時間がかかりますが、市場に流通できる成形品を無事に運搬するためにも重要な作業です。

ベルトコンベア上の打痕対策はとくに重要

上記のように工場では、抜き加工作業や加工油の塗布、成形品の取り出しなど工程ごとで打痕の発生リスクがあります。高品質な成形品を市場に出すためにも、工程ごとで正しく打痕対策を実施することが大切です。とくに重要となるのが「ベルトコンベア上の打痕対策」です。ライン作業では、部品や成形品をベルトコンベアで移動させる機会が多いため、必然的に衝突や落下による打痕発生リスクも高まります。上記で解説した「ベルトコンベアにブラシを敷く」などを行い、ベルトコンベア上における打痕対策に力を入れましょう。

打痕が発生した場合に備えて「出荷前に気付く体制」を整えることも大切

上記の打痕対策を実施しても、完全に0にすることはどうしても難しいです。そのため打痕が発生した場合に備え、以下のように「出荷前に気付く体制」も整備しましょう。

● 出荷前に品質検査を実施する

● 量産前に輸送テストを実施する

出荷前に品質検査を実施する

出荷前の品質検査としては、主に以下が挙げられます。

● 目視検査:実際に成形品を人の目でチェックして不備の有無を確認する

● 外観検査:傷やホコリ、変色などがないかをチェックする

● モニターチェック:機械の動作状況や人員の稼働状況などをモニターでチェックする

上記のような品質検査を実施することで、万が一打痕が発生しても、出荷前に気付けます。導入されている品質検査方法は製造現場ごとで異なるため、自社の状況に合わせましょう。ただし上記で解説したように、現在は人手不足の工場が多いうえ、歩留まり率の改善もライン作業では重要な項目です。そのため、なるべく「人の手による検査作業は少ないほうが望ましい」という点は押さえておきましょう。品質検査はあくまでも保険の意味で行い、「ベルトコンベアにブラシを敷く」などによる日頃の打痕対策が最重要です。

量産前に輸送テストを実施する

輸送テストでは、一度トラックや航空機などで輸送を行い実際に「どれだけの振動があるのか?」「現状の梱包で耐えられるか?」などをチェックします。輸送テストの結果をもとに、適切な緩衝材の包み方や敷き方、積載数、積み方などを判断しましょう。

ブラシなども活用して作業中の打痕発生を極力減らそう

工場での作業においては、抜き加工や加工油の塗布など、さまざまな場面で打痕の発生リスクがあります。打痕が発生すると成形品を市場に出せないこともあるため、事前の対策が重要です。とくに工場では部品や成形品を移動する機会が多いため、ベルトコンベア上での打痕対策に力を入れましょう。ベルトコンベアにブラシを敷くなどの対策が有効です。打痕を防ぐ目的でブラシを使うのであれば、バーテックの製品もぜひご検討ください。バーテックのブラシは、「従来のコンベヤベルトよりも優れた性能を提供する」というコンセプトを掲げています。「モジュール式ブラシコンベヤベルト」は、損傷を防ぎ汚染や騒音リスクなどを回避できるうえ、耐薬品性にも優れているため、幅広い業界で活用可能です。ブラシ構造が毛の間の汚れを防ぎ、表面を傷つけないよう設計されています。また、ブラシの毛先表面はクッション性が高く、柔らかさを自由に調整もできます。クッション性が高いため、打痕が発生しやすい傾斜地での製品搬送にも最適です。モジュール式で簡単に組み立てや修理時の交換も可能なため、ベルトコンベアでの打痕対策に力を入れたい方は、ぜひ一度、お問い合わせください。