パレタイザーとは?種類ごとの特徴や導入メリット、選び方まで解説

近年の人手不足の解消や生産効率の向上を目的に、製造や物流の業界でのパレタイザーの導入・普及が進んでいます。そこで本記事では、パレタイザーとはどのような役割を持つものなのか、普及が進む背景とともに紹介します。また、パレタイザーの種類やメリット、選び方まで詳しく解説します。

パレタイザーによる製品の損傷リスクを低減し、品質向上を目指すのであれば、ぜひ株式会社バーテックへご相談ください。高品質・高付加価値のブラシにより、現場のお悩みを解決します。

1. パレタイザーとは?

パレタイザーの定義、得意とする業界、導入の背景からまずはご紹介いたします。

(1)パレタイザーの定義とデパレタイザーとの違い

パレタイザーとは、製品をパレット上に効率よく積み上げるための専用機器やロボットを指すのが一般的です。物流や製造現場において、段ボール箱や袋詰めされた製品などを自動的に整列させ、安定した状態で積み上げる役割を担っています。

具体的には、製品をコンベアなどから供給される位置で受け取り、設定されたパターンに従って自動でパレットへ積み上げ作業を行います。これにより人手による作業を減らし、生産性や作業効率を向上させることができます。

パレタイザーには、ロボット型や機械式など複数の種類がありますが、いずれも重労働や単純作業を軽減することを目的としているのには変わりません。

一方、パレタイザーとは逆の動きをするものとして「デパレタイザー」があります。 デパレタイザーは積まれた製品をパレットから取り込み、次の工程に移す役割を担っています。

パレタイザーとデパレタイザーは、作業の関係上セットで導入されることも多く、製品の梱包から出荷までの物流作業を効率化するために広く活用されています。

(2)パレタイザーが導入されている主な業界とは?

パレタイザーは、主に製造業や倉庫・物流業で活用され、食品、飲料、医薬品、化学製品業界など幅広い業種で導入されています。

たとえば、食品業界では袋入りの小麦粉や砂糖、ペットボトル飲料など、大量生産される製品を安定した状態で効率的に積み上げる用途に活用されています。また、衛生管理を重視した専用のパレタイザーが導入されており、製品への混入リスクを低減しつつ、生産スピード向上を実現しています。

ほかにも、化学業界では粉末や粒状の製品を袋詰めして大量輸送する場面で、製品の形状に適した立地を安定して行うために広く利用されています。

(3)パレタイザーの導入が進む背景

パレタイザーの導入が加速している背景には、主に労働力不足と生産効率向上の必要性があります。

厚生労働省の「労働経済動向調査」(2023年8月)によると、製造業の83%が正社員不足を感じており、特に生産工程労働者の不足感は89%に達しています。また、経済産業省の「2023年版ものづくり白書」では、製造業の約70%が「10年後の労働力確保に不安」と回答しており、自動化への投資意欲は過去最高水準となっています。

そこで、作業員の負担軽減と人手不足を補うために、自動化技術のひとつとしてパレタイザーの導入が進んでいます。また、コスト削減や生産効率の向上、物流を担う企業が増加しており、単純作業を自動化することで生産性を向上させ、競争力を高めたいというニーズもあります。

さらに、人とロボットの協働が可能になったことも普及の一因となっています。以前までは安全確保のために、ロボットはロボットだけで作業しなければなりませんでした。しかし、AIやセンサーなどの技術革新が進み、人とロボットが協力して作業できる「協働型ロボットパレタイザー」の登場で、より柔軟で安全な導入が可能になったこともパレタイザー普及を推し進める要因のひとつとなっています。

2. パレタイザーの種類と特徴

パレタイザーには用途や作業環境に応じてさまざまな種類があり、それぞれの特徴を理解した上で導入することが大切です。ここでは代表的な5種類のパレタイザーについて、その特徴と導入に適したシーンを詳しく解説します。

(1)多関節型ロボットパレタイザー

多関節型ロボットパレタイザーは、人間のように複数の関節を持ち、多彩で柔軟な動作が可能なパレタイザーです。 狭いスペースでも柔軟に設置ができ、複雑な積み付けパターンや異なるサイズの製品にも対応できる点が特徴です。 製造現場で頻繁に製品仕様が変更される場合や、多品種少量生産を行っているケースで広く利用されています。

(2)直交座標型パレタイザー

直交座標型パレタイザーは、直線的なX・Y・Z軸の動作によって製品を積み上げる装置です。 シンプルな構造であるためメンテナンスが容易で、比較的コストがかかりません。荷重の大きい製品を、高速かつ正確に積み上げる作業に適しています。

(3)ガントリー型パレタイザー

ガントリー型パレタイザーは、大型の門型フレームに取り付けられた搬送装置を用いて製品を積み付けるタイプです。 広範囲で多量の荷物を一度に処理できることから、大規模な製造ラインや物流倉庫での使用に最適です。 特に重量物や大容量製品の積み込みに適しており、様々なシーンで活躍するため、生産能力の高い施設での運用に優れています。

(4)機械式パレタイザー

機械式パレタイザーは、決められた機械的動作によって荷物を積み上げるタイプです。 多関節型ロボットに比べて自由度は低いですが、高速かつ大量生産に向いており、同じ形状・同じサイズの荷物を高速処理したい現場に欠かせません。

(5)協働ロボット型パレタイザー

協働ロボット型パレタイザーは、人と一緒に安全に作業ができる設計となっているタイプです。安全センサーや制御装置が搭載されており、作業者のすぐ隣でも使用が可能で、狭いスペースや人手による作業補助としての導入に適しています。作業の柔軟性や安全性が求められる小規模工場や、多品種少量生産を行う中小企業などでの活用が進んでいます。

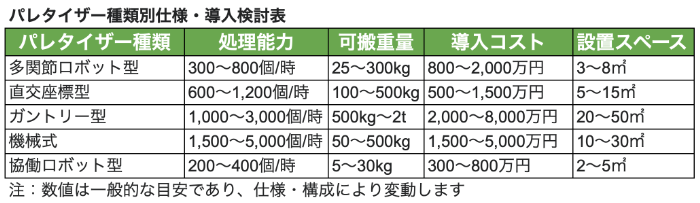

以下の表は、(1)〜(5)までの各パレタイザーの仕様について、種類別にまとめたものです。

3. パレタイザー導入のメリット

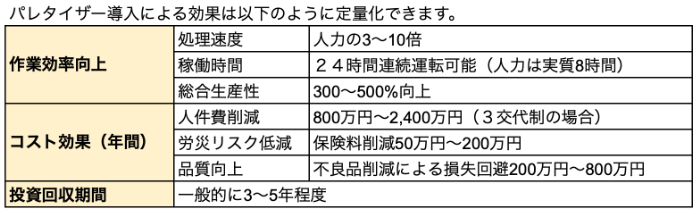

パレタイザーを導入することで、企業は多くのメリットを得られます。 特に、作業の効率化や労働環境の安全性向上、コスト削減が挙げられ、現場の課題解決に直結しています。

(1)安全性の向上

製造や物流現場での作業には重量物を扱う場面が多く、身体への負荷や事故のリスクが常にあります。いくら安全講習やリスク予知を徹底したとしても、体を酷使して荷物を運ぶということが避けられないからです。

パレタイザーであれば、ロボットが人の代わりに作業をしてくれるので危険そのものを排除可能です。また、人間であれば毎日繰り返し作業により腱鞘炎や関節炎などのリスクもありますが、ロボットであればメンテナンスすれば問題はおきません。

さらに、ロボットと人の接触によるケガのリスクも以前はありましたが、現在ではAIやセンサー・カメラの発達によって高い安全性が実現されています。

このように、作業に伴う危険の排除やロボットとの協働による安全性向上がパレタイザー導入により期待されます。

(2)品質向上

パレタイザーの導入は品質面の向上にも大きく貢献します。

そもそも、積み付け作業を行うにあたり、製品や部品の特性に基づき、正しい扱い方を常に徹底する必要があります。たとえば、電子部品のように繊細であれば、静電気による破損を防ぎながら、衝撃を加えずに丁寧かつスピーディな作業が求められます。一方、重量物であれば、安定した持ち方と動作によって、落さないようにぶつけないようにと気を使わなければなりません。

パレタイザーであれば、静電気除去機の設置で確実な静電気対策が可能であり、さらに破損を防ぐ速度や軌道をティーチングすることで繊細な作業も実現できます。重量物においても、人間とは比較にならない頑強さで安全・確実な作業を再現してくれるでしょう。

(3)作業の効率化・省人化

パレタイザーの導入により、手作業で行っている積み付け作業が自動化され、大幅な作業効率化を図れます。人手での作業と比較すると、一定時間内で処理できる製品数が徐々に増加し、生産性向上につながります。

積み付け作業は一見簡単なように見えますが、絶えず流れてくる製品や部品を処理するのは一筋縄ではいきません。扱う製品によっては重く、安全に気を使いながら、非常に繊細で丁寧に扱う必要があります。その一方で、作業に時間をかけすぎる訳にもいかず、体力的にも技術的にも見た目以上の労力が必要であり、作業員の習熟度に依存するケースも少なくありません。

一方、パレタイザーであれば、一定のペースで効率的に積み付け作業を行うことが可能です。そのため、簡単な工程では単純作業の自動化というメリットにより、人手不足の解消にも役立ちます。 さらに、24時間連続稼働が可能であるため、生産ライン全体の効率向上も期待できます。

4. パレタイザーの選び方

パレタイザーの導入効果を最大限に引き出すには、自社の製造現場や物流センターの状況に合った機器を選ぶ必要があります。ここでは、パレタイザーを選ぶ際に特に重要となるポイントについて解説します。

(1)処理能力

パレタイザーの処理能力とは、1時間あたりに積み付け可能な製品数を指します。処理能力が不足していると、生産ライン全体のボトルネックとなり、生産効率の低下につながりかねません。現状の製造ラインの速度や製品の種類、時間を明確にした上で十分な処理能力を持つ機種を選ぶようにしましょう。

(2) 設置スペース

パレタイザーの導入には、設置場所の確保が必要です。機種によって求められる設置スペースが大きく異なるため、自社工場や倉庫内で利用できるスペースの寸法を正確に把握しておきましょう。

多関節ロボット型などは比較的コンパクトで柔軟な配置が可能ですが、ガントリー型や機械式パレタイザーは広いスペースを必要とします。また、パレットや搬送設備の導線スペースも考慮する必要があるため、搬送に干渉しない設置場所を慎重に決めることが大切です。

(3)メンテナンス性

パレタイザーは、長期安定した稼働が求められるため、メンテナンス性も重要な選定基準となります。 定期的な保守作業のしやすさ、故障時の復旧がスムーズであることなど、整備面での特徴も併せて検討しましょう。

また、部品交換や修理作業は現在の人員で補えるレベルか、新たに保守作業のための専門スタッフや設備の確保が必要かどうかといった点も事前に確認が必要です。メンテナンスが容易であればダウンタイムの短縮につながるため、生産性の維持・向上につながります。

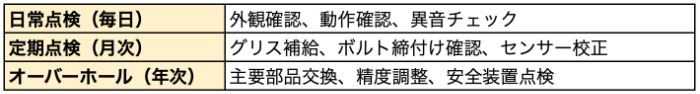

パレタイザーの安定稼働には、計画的な保全活動が不可欠です。一般的に稼働率目標は95%以上とされ、年間保全費用は導入費用の5〜8%程度を見込む必要があります。

①保全項目と頻度

パレタイザーの保全項目と頻度は以下の通りです。

②故障時対応

平均復旧時間(MTTR)は、協働ロボット型で2~4時間、機械式で4~8時間程度です。主要部品(モーター、センサー、制御基板等)の予備在庫確保により、ダウンタイムを最小化できます。

例えば自動車工場では、数分のダウンタイムが数百万から数千万円の生産損失につながることもあるため、予防保全計画の策定や予知保全システム(振動解析、電流監視など)の導入も重要な検討事項です。

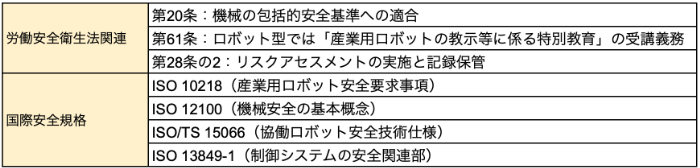

(4)法令・安全基準への適合

パレタイザー導入時には、以下の法令・規格への適合が必須です。

違反時は使用停止命令や50万円以下の罰金が科される可能性があるため、導入前の十分な検討が必要です。

5. パレタイザー導入時の注意点

パレタイザーは物流や製造の効率化に大きく関わるため、導入時には注意すべきポイントも存在します。 特に製品が破損するリスクや作業の柔軟性が失われる可能性について、十分な予防措置を講じる必要があります。

(1)柔軟性の欠如

パレタイザーは設定された動作で作業を行うため、作業内容の変更や製品の仕様変更に迅速に対応できない場合があります。 特に大量生産向けの機械式パレタイザーなどは、一度設定した待機パターンを変更するには時間やコストがかかります。

そのため、頻繁に製品の仕様やパレットサイズが変わる場合は、多関節型や協働ロボット型など、設定変更が容易で柔軟性の高い機種を選ぶことが求められます。また、事前に将来的な変更の可能性を想定して導入を進めることも重要です。

(2)製品の損傷リスク

パレタイザーを導入する際には、製品が傷ついたり破損したりするリスクを考慮する必要があります。 特にガラス製品や精密機器、梱包が脆弱な食品などは積み付けの衝撃や圧力によって損傷を受ける可能性があるため、慎重な検討が重要です。

また、パレタイザーはその構造上、ワークが転がり接触することが避けられません。この接触で打痕がつくことがあるため、損傷リスクを完全に排除することは困難です。そのため、製品の特性に合った積み込みパターンを設定できる機種を選ぶことや、ソフトに積める衝撃吸収機能やセンサーが搭載されたモデルを導入するといった工夫が必要となります。

6. ブラシの力で積み付け時の損傷リスクを低減できる

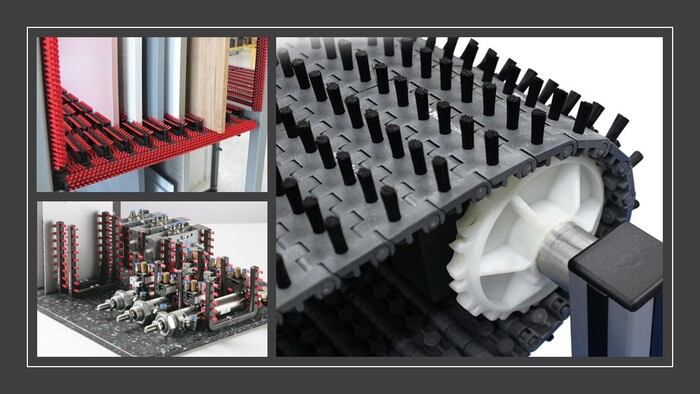

株式会社バーテックの開発した柔軟性の高いブラシを活用することで、積み付け時の製品損傷リスクを低減できます。

(1)ブラシによるクッション効果で製品の損傷を防ぐ

パレタイザーによる積み上げの際、梱包された製品の揺れや擦れ、転倒といったリスクがあります。これらの損傷リスクから製品を守るには、ワゴンシステムブラシやUシステムブラシの活用が最適です。ワゴンの底面や側面に配置された柔軟性の高いブラシが製品を優しく支え、衝撃を吸収するため、安定した積み付けを実現できます。また、ブラシの柔軟性により厚みの異なる製品にも対応しています。

さらに、ブラシの柔軟な毛が緩衝材の役割を果たし、搬送中や積み付け時の振動を抑えるため、製品のズレや傷つきを防止し、品質維持にも貢献します。

(2)ブラシが搬送時の安定性を向上しゴミも除去

パレタイザーの元へ製品が届く前段階でも、製品に傷がつくリスクを排除する必要があります。そこで、バーテックではベルトシステムブラシやミニローラーコンベアブラシ、イージムーヴブラシにより、コンベア上の製品を優しく搬送します。

ブラシがワークを浮かせて支持するため、ゴミや切り屑を排出して擦り傷を防止するとともに、ブラシの柔軟さによって打痕のようなキズを防止します。また、構成部品のほとんどが樹脂製のため、水に強く洗浄工程や水分を多く含むワークにも適している点も見逃せません。

まとめ

製造・物流の現場を支えるパレタイザーが、積み上げ作業という現場の基礎を支えていることについて解説しました。パレタイザーを導入すれば、自動化によってより安全に、高品質で効率的な業務改善を実現することができます。さらに、柔軟性の高いバーテックのブラシを組み合わせることで、従来のパレタイザーでは難しかった繊細な搬送・保管も実現できます。

パレタイザーによる製品の損傷リスクを低減し、品質向上を目指すのであれば、ぜひ株式会社バーテックへご相談ください。高品質・高付加価値のブラシにより、現場のお悩みを解決します。