産業用ロボットティーチングとは?必要資格やティーチングレスも解説

生産ラインの自動化や省人化に貢献する産業用ロボットの導入には、動作の手順を教示する「ティーチング」が欠かせません。本記事では、オフラインティーチングやオンラインティーチング、ダイレクトティーチング、ティーチングレス(AIティーチング)など代表的な4つのティーチング手法について解説するとともに、ティーチングペンダントの機能やティーチングに必要な資格などについても説明しています。

株式会社バーテックでは、生産ラインの産業用ロボットによる搬送をサポートし、製品をキズや衝撃から守る、画期的なブラシシステムを提供しています。より詳しい情報については、下記よりお問い合わせください。

1.ティーチングとは? 産業用ロボットに必要な理由

ティーチングとは、産業用ロボットにあらかじめ所定の動作手順を教え込むことです。

産業用ロボットを導入しただけでは、ロボットは思い通りに動作しません。ロボットに対して「どのような条件のもとで、どの順番で、どのような姿勢で作業を行うか」といった細かな動作指示を与える必要があります。この一連の作業を「ティーチング(教示)」と呼び、ロボットに特定の動作や工程を記録させ、再生できるようにすることで、自動化された正確な作業が可能となります。

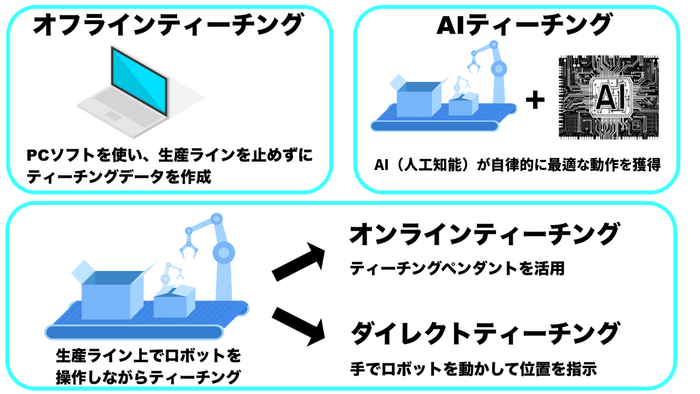

2.産業用ロボットのティーチング方式は4種類

産業用ロボットで用いられる4種類のティーチング方式について解説します。

(1)オフラインティーチング

オフラインティーチングとは、PC上のソフトを使ってロボットの軌道などを作成して教示する方式で、生産を止めることなくティーチングを行えるメリットがあります。また、ソフト上で事前にシミュレーションを行うため、干渉や接触などによる設備やワークの破損を防ぎ、安全性も確保された方法です。

一方で、ティーチングには専用のソフトウェアが必要で、ソフト上でシミュレーションしたプログラムを実機に合わせて調整していく工程も求められます。また、当然ですが、シミュレーションソフトを操作する技能も必要です。そのほか、作業対象となるワークの姿勢や形状の変化に対応できないデメリットもある点には注意が必要です。

とはいえ、生産を止めずにPC上であらかたデータを作り、生産ライン上で微調整しながら仕上げられる効率性は大きなメリットになります。

このティーチングにはアプローチの違いから以下のような手法があります。

①テキスト型

テキスト型とは、テキストエディタを用いてプログラムコードによりロボットの動きをティーチングする手法です。一般的に複雑な動きには向かず、積み下ろしや搬入など単純な動作をする直交ロボットで主に用いられます。

②シミュレータ型

シミュレータ型は、ロボットの動作を実機ではなくパソコン上の3Dシミュレーションソフトで設計・検証するティーチング方式です。あらかじめ仮想空間でロボットの動きや周囲の環境との干渉を確認できるため、現場での試行錯誤を最小限に抑えられます。

この方式では、ロボットの動作データや座標などをコンピュータとやり取りしながらプログラムを作成します。また、座標位置を変えられる逆変換機能や3Dの画面表示・モデル作成機能なども備わっています。

スクリプト言語にて作成したプログラムは、コンパイラを通じてコンパイル言語(機械語)に変換できるため、各ロボットメーカーの機種の違いにも柔軟に対応できるメリットもあります。

③エミュレータ型

エミュレータ型は、ロボットの実機とほぼ同じ動作環境をソフトウェア上に再現し、姿勢や速度などの挙動を仮想空間でテストできるティーチング方式です。制御装置の動作を忠実に模倣することで、ロボットの姿勢や動作の計算も実機に近い精度で再現できます。これにより、現場に導入する前の段階で不具合や動作ミスを洗い出しやすく、トラブルシューティングの時間を大幅に削減できます。

この方式の大きな特長は、スクリプト言語をそのまま実行できる点です。シミュレータ型のようにコンパイル言語へ変換する必要がなく、ティーチング担当者にとっても操作性に優れた手法です。実際、多くのロボットメーカーがこのエミュレータ型を採用しており、プログラムの精度が高いことも評価されています。

ただし、エミュレータとティーチングシステムはメーカー固有の仕様として一体化しているため、作成したプログラムはそのメーカーのロボットでしか使用できません。この互換性の制限はあるものの、設計・開発の初期段階から高精度な動作確認を行いたい現場には、非常に有効な方式です。

④自動ティーチングシステム

自動ティーチングシステムは、CAD(2D・3D)で設計されたデータをもとに、ロボットの動作プログラムを自動で生成する技術です。本来はマシニングセンタや工作機械の稼働で使われるCAM(Computer Aided Manufacturing)向けのツールパス作成技術を、産業用ロボットの制御に応用した方式といえます。設計段階で作成されたCADモデルの形状情報から、ツールの軌跡や動作指令を抽出し、複雑な動きにも対応可能な制御プログラムを構築します。

この方式は、人の手によるティーチング作業を大幅に削減できるという利点があり、特にCADデータの取り扱いに慣れた現場や、ロボットの設定があらかじめ自動型に限定されている用途に適しています。一方で、ロボットの動作には高度な判断や柔軟な制御が求められるため、自動ティーチングの導入には技術的なハードルが存在します。現時点では、加工精度や制御精度が要求される現場での採用例はまだ限られており、実運用への普及は進行中の段階です。

(2)オンラインティーチング

オンラインティーチングは、産業用ロボットに動作を教え込む代表的な方法の一つで、ロボットの実機とコントローラーをオンラインで接続し、実際に動かしながらその動作を記録していく手法です。この操作は「ティーチングペンダント」と呼ばれる専用のリモコンを使用して行われ、各関節の稼働情報を逐一登録し、後にその動作を再生(プレイバック)することでロボットに作業を実行させます。そのため、オンラインティーチングは「プレイバック方式」とも呼ばれます。

この方式は、ロボットを実際に動かしながら動作を記録できるため、直感的かつリアルタイムに動作を確認しながら操作経緯を記憶させられるのが大きな特徴です。特に高い精度が求められる作業においては、細かい調整が可能なオンラインティーチングが効果を発揮します。また、記録された動作を正確に再現できることで、作業の一貫性や品質の安定、効率的な生産体制の構築に寄与します。ほかにも、事前にプログラムを入力する必要がないため、操作の手間が少なく、初心者にも比較的扱いやすいというメリットがあります。

一方で、オンラインティーチングにはいくつかの課題もあります。まず、ティーチング作業中は実際の生産ラインを停止しなければならず、その時間が長引くほど生産効率に悪影響を及ぼします。そのため、特に頻繁なティーチングが発生する環境では、計画的かつ事前に入念なティーチングを行う必要があります。

また、ロボットを安全に操作するためには、労働安全衛生法により「ティーチングマン」と呼ばれる特別な教育を受けた作業者の存在が必要です。さらに、全ての動作を手作業で一つひとつ丁寧に教え込む必要があるため、ティーチング自体に多くの時間と労力を要します。その精度がロボットの作業効率にも直結するため、熟練したティーチングマンの技量が問われます。

(3)ダイレクトティーチング

ダイレクトティーチングとは、ロボットを手で直接動かしながら動作を教える方法で、「直接教示法」とも呼ばれます。作業者がロボットの先端やアームを物理的に動かし、その操作経緯をコントローラーに記録することで、ロボットに必要な動作を教え込みます。

この手法は、ティーチング担当者がロボット本体を操作するため、非常に直感的で、プログラミング言語やCADといった専門知識がなくても使用できるのが特徴です。また、オンラインティーチングよりも即時性が高いため、小規模な現場やライン停止の影響が少ない工程で高い効果を発揮します。そのため、中小規模の製造業や、頻繁な仕様変更が求められる少量多品種生産の現場において重宝されています。

また、ロボットと人間が近距離で作業する協働環境では、安全性を考慮した協働ロボットにダイレクトティーチングが採用されることも多くなっています。特に、双腕型の協働ロボットなど、人と共に作業するロボットでは、この方式が一般的に使われています。

一方で、ダイレクトティーチングにもいくつかの課題があります。まず、ロボットを手動で操作する必要があるため、オペレーターの技量に作業精度が左右されやすいという点が挙げられます。その結果、ティーチングの再現性にばらつきが生じやすくなる可能性があるほか、複雑な動作や多関節構造を持つロボットに対しては、すべての動作を正確に手動で教えるのが難しく、労力と時間がかかることもあります。

さらに、ティーチング中は生産ラインを一時停止する必要があり、作業効率に影響を与えるというデメリットも、オンラインティーチングと同様に存在します。また、誤った操作によるロボットの誤作動や事故のリスクもあり、十分な安全対策が求められます。そのため、ダイレクトティーチングを導入する場合は、安全設計が施された協働ロボットの活用が推奨されます。

(4)ティーチングレス(AIティーチング)

ティーチングレスとは、従来のように人がロボットに直接動作を教え込むのではなく、人工知能(AI)を活用してロボットが自ら学習し、最適な動作を獲得するティーチング方法です。AIティーチングとも呼ばれ、近年注目が高まっている先進的なアプローチです。

この手法では、作業者がロボットに対して「何をすべきか」という作業目標を指示するだけで、AIがセンサー情報や過去の作業データを基に、動作を自動的に設計・最適化します。オフラインティーチングやダイレクトティーチングのような物理的な教示作業を必要とせず、ロボット自身が繰り返し作業を行う中で徐々に精度を高めていきます。

AIティーチングの大きな利点は、柔軟性と適応性の高さです。異なる部品形状や作業条件に対しても自律的に対応できるため、頻繁に作業内容が変更される現場や、多品種少量生産が求められる製造ラインに最適です。また、ティーチング担当者の育成や外注の必要がないため、長期的には大幅な人件費削減が期待できます。

さらに、AIはリアルタイムでのデータ解析と継続的な自己学習により、長期運用においても作業品質と生産効率の向上が見込めます。また、センサーによるフィードバックを活用して、従来のロボットでは対応が難しかった複雑な作業もこなせるようになります。

一方で、AIティーチングには注意点も存在します。まず、膨大な学習データや高性能な計算リソースが必要なため、初期導入コストが高くなる傾向があります。また、AIの学習には一定の時間がかかるため、即時性が求められる工程には不向きな場合もあります。加えて、AIの判断過程がブラックボックス化することにより、トラブル時の原因特定や改善が難しくなる可能性もあります。

それでも、スマートファクトリー化が進む現代の製造業においては、AIティーチングは今後ますます重要な技術となるでしょう。予知保全や生産ライン全体の最適化といった領域にも応用が広がっており、人手に頼らない高度な自動化の実現に貢献しています。製造現場の自動化を一歩先に進めたいと考える事業者にとって、AIティーチングの導入は今後の競争力強化につながる大きな鍵となるはずです。

3.産業用ロボットのティーチングペンダントとは

ティーチングペンダントとは、産業用ロボットを操作・制御するための専用端末です。作業者がロボットの動作を記録・再生したり、数値入力で位置を指定したりと、いわばロボットのリモコン兼プログラム端末のような役割を果たします。特にロボットに作業位置や動作を教える「ティーチング」作業で不可欠なツールです。主にオンラインティーチングで用いられることが一般的ですが、産業用ロボットの機種やメーカーの仕様によってはオフラインティーチングで用いられるケースもあります。

ティーチングペンダントの主な機能は大きく4つあります。まず「位置データの教示機能」では、ロボットの関節やエンドエフェクタの正確な位置を設定できます。次に「プログラミング機能」により、動作の順序や速度などを細かく指定することが可能です。また、「パラメータ設定」では動作範囲や力加減などを調整できます。加えて、非常停止スイッチやデッドマンスイッチなど「安全性を確保する機能」も搭載されています。

ティーチングペンダントの最大のメリットは操作のしやすさです。直感的なインターフェースや物理キーにより、ロボット操作の専門知識がない人でも比較的簡単に扱える設計となっています。また、複数の機能を1台に集約しているため、設定から操作まで一貫して対応できる点も魅力です。さらに、安全装置により、万が一の事故を防止できる安心感もあります。

一方で、デメリットも存在します。たとえば、微細な調整には向かず、作業環境の変化に柔軟に対応しづらいという課題があります。また、メーカーやロボットの機種によって操作方法が大きく異なるため、機種変更時には新たな習熟が必要になります。

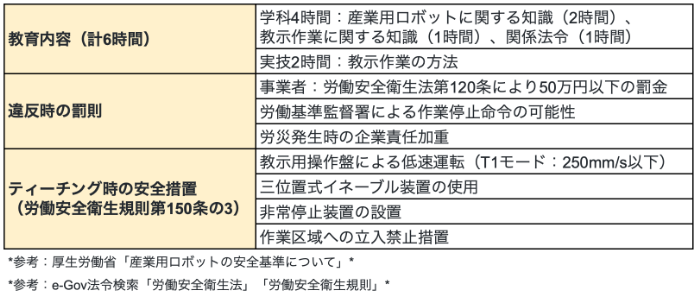

4.産業用ロボットのティーチングに必要な資格

産業用ロボットのティーチングに必要な資格について解説します。

(1)産業用ロボットのティーチングに必要な資格とは

産業用ロボットのティーチング業務を担当するには、「産業用ロボットの教示等の業務に係る特別教育」の修了が必要です。これは労働安全衛生法第59条第3項に基づき義務付けられているもので、危険を伴う作業に従事する労働者には適切な教育を事前に受けさせる必要があります。

無資格で作業を行っていることが発覚した場合、違反した場合は作業員だけでなく、事業者にも罰則が科される可能性があります。現場の安全確保や労働災害防止の観点からも、有資格者によるティーチングが求められます。

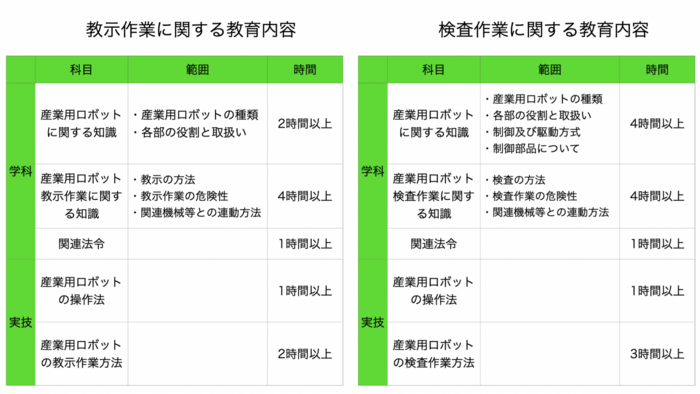

(2)教育内容は「教示」「検査」の2つに分かれる

産業用ロボットの特別教育は、業務内容に応じて「教示」と「検査」の2つのプログラムに分かれています。このうち、ティーチング業務に関わるのは「教示」であり、産業用ロボットに関する知識やティーチング作業に関する知識、関連法令などの学科科目に加え、操作方法やティーチング作業方法などの実技科目について学びます。

一方、ロボットの点検・調整・修理などを行う作業者には、検査業務向けの特別教育が必要です。基本的には機器を停止した状態で作業を行いますが、例外的に稼働中に点検を行うこともあり、誤作動や接触事故のリスクがあります。この教育では、構造理解に加えて、メンテナンス中の安全対策なども体系的に学びます。

(3)協働ロボットでも原則として特別教育が必要

協働ロボットを含む、産業用ロボットの教示・検査業務には、原則として「産業用ロボットの教示等の業務に係る特別教育」が必要です(安衛法59条)。

労働安全衛生規則第36条第31号では、定格出力80W未満の装置は産業用ロボットの定義から除外されており、特別教育が不要とされています。しかし、産業現場で実際に導入されている協働ロボットの多くは80Wを超える出力を持つため、この例外規定が適用されるケースは非常に限定的です。

したがって、協働ロボットであっても、基本的には特別教育の受講が必要と考えて導入計画を立てることをお勧めします。導入時には個別のリスクアセスメントを実施し、メーカーの安全認証確認と適切な運用マニュアル整備が不可欠となります。

(4)特別教育の受講場所と費用

特別教育は、全国の労働基準協会連合会や中央労働災害防止協会、または一部のロボットメーカーが開催する講座で受講可能です。また、オンライン講習により、現場を離れずに教育を受けられるケースもあります。

受講費用は3万〜10万円程度が相場ですが、講習の内容や開催機関によって異なります。受講可能なスケジュールや定員にも限りがあるため、事前に情報収集を行い、早めの予約を心がけましょう。

5.産業用ロボットのティーチングにおける課題

産業用ロボットのティーチングにおける課題について解説します。

(1)細かな動作設定の複雑さと時間的負担

産業用ロボットを効率的かつ正確に動作させるには、対象物の形状や材質、生産ラインの流れに応じて最適な動作経路を設計する必要があります。しかしこの作業は非常に繊細で、1つひとつの動作を丁寧に調整しなければならないため、プログラム修正や動作確認には多大な工数がかかります。

(2)生産中断による損失リスク

オンラインティーチングやダイレクトティーチングでは、生産ラインを一時的に止めなければならない場面が多くあります。この停止が長引けば、生産ロスが発生し、ライン再開後の調整にも時間を要する可能性があります。特に短納期の商品や、高頻度でライン変更が発生する現場では、ティーチングの遅延が全体のスケジュールに悪影響を及ぼすリスクが高くなります。

こうしたリスクを最小限に抑えるには、ティーチング作業そのものを計画的に進行し、生産スケジュールに与える影響を予測・管理することが求められます。ティーチングの事前準備やタイミングの見極めは、安定した生産運営を実現するうえで欠かせない要素です。

(3)専門知識を持つ人材不足と教育コスト

ロボットティーチングは専門性の高い業務であり、モータ出力が一定以上のロボットを扱うには「産業用ロボットの教示等の業務に係る特別教育」の修了が義務付けられています(労働安全衛生法 第59条)。この教育を修了した人材が社内にいない場合、新たに育成する必要があり、教育には時間も費用もかかります。

ティーチングを外部のロボットSIerに委託する方法もありますが、こちらも外注費が高くつくことが一般的です。また、外部委託では作業状況の把握やスケジュール管理が複雑になり、社内調整の負担が増える場合もあります。

6.産業用ロボットのティーチングに関するポイント

産業用ロボットのティーチングを効率的かつ効果的に行うための主なポイントを紹介します。

(1)プログラミングの容易さと操作性を重視する

ロボットのティーチングにはプログラム作成や編集、デバッグといった工程が伴うため、一定のプログラミング知識が求められます。ただし近年では、ダイレクトティーチング機能を備えた協働ロボットなど、直感的な操作で簡単にティーチングが行える機種も登場しています。これにより、専門的なスキルを持たない作業者でも比較的容易にロボットを扱えるようになり、現場への導入障壁を下げることができます。

導入時には「プログラミングの習得にかかるコスト」と「作業者のITリテラシー」のバランスを踏まえ、自社の人材に適した機種とティーチング方式を選ぶことが重要です。

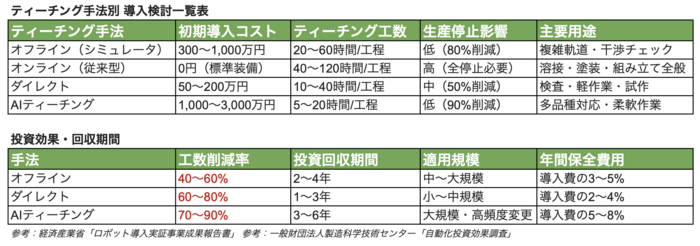

(2)ロボットの種類や現場環境に適したティーチング方式を選択する

ティーチングの手法には、実機を使って操作するダイレクトティーチングのほか、PC上で事前に動作を構築できるオフラインティーチング、AIを活用した自動化ティーチングなどがあります。

たとえば、中小規模の現場ではシンプルで柔軟なダイレクト方式が向いている一方、大量生産ラインや複雑な動作が必要な工程では、事前検証が可能なオフライン方式が有効です。

ティーチングの精度や工数、再現性などは手法によって大きく異なるため、導入前には自社の生産体制・ロボットの機能・人材構成などを踏まえて、最適な方式を選択する必要があります。

(3)移設や環境変更に伴う再ティーチングに備えておく

ロボットは設置環境によって動作精度が変わるため、移設やレイアウト変更を行うたびに再ティーチングが必要になるケースがあります。この際の工数やダウンタイムを最小限に抑えることは、生産性維持の観点からも重要です。

たとえば、基準点を自動認識するビジョンシステムを搭載したロボットであれば、移設後の再ティーチングやキャリブレーションの手間を大幅に削減できます。また、初回ティーチング時に再利用しやすいプログラム構成や作業手順を整えておくことで、将来的な変更にも柔軟に対応可能です。また、ティーチング作業を属人化させず、標準化・マニュアル化することで、将来にわたる再現性や教育コストの最小化も期待できます。

まとめ

産業用ロボットが自律的に作業を行うためには、作業の条件や順番、姿勢などを事前に細かく教示する「ティーチング」が欠かせません。産業用ロボットにティーチングを行うことで、生産ラインの流れや周辺設備に応じた最適な動作経路をたどれるようになります。

一方で、ティーチングは最適な経路を計算した上で、ひとつひとつの動作を慎重に調整する必要があるため、プログラム修正や動作確認には工数がかかります。特に収納・搬送に関しては、掴んだワークをワゴンやコンベアにぶつけてしまわないよう、ブレのない繊細な経路設計が要求されます。

株式会社バーテックでは、ロボットによる収納時の負荷軽減を可能にする「ワゴンシステムブラシ」を開発しました。植毛ブラシが製品を優しく保持するため、ロボットによるワゴン収納時の傷つきを防止します。加えて、ブラシの柔軟性により、板厚の異なる製品を収納する際、ティーチングの負担軽減にも貢献します。

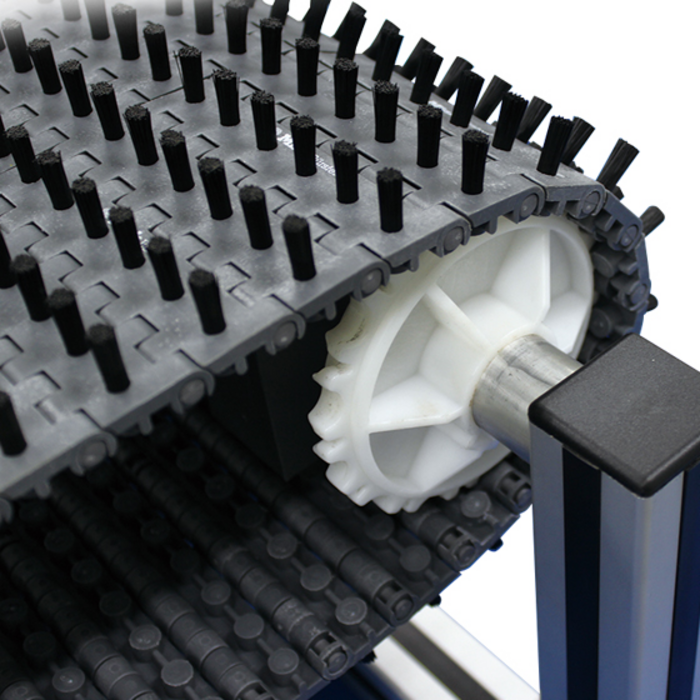

また、「ベルトシステムブラシ」は、ロボットがコンベア上にてワークを離した際に、ブラシの柔軟性で搬送時の衝撃を優しく吸収します。

株式会社バーテックでは、生産ラインの産業用ロボットによる搬送をサポートし、製品をキズや衝撃から守る、画期的なブラシシステムを提供しています。より詳しい情報については、下記よりお問い合わせください。